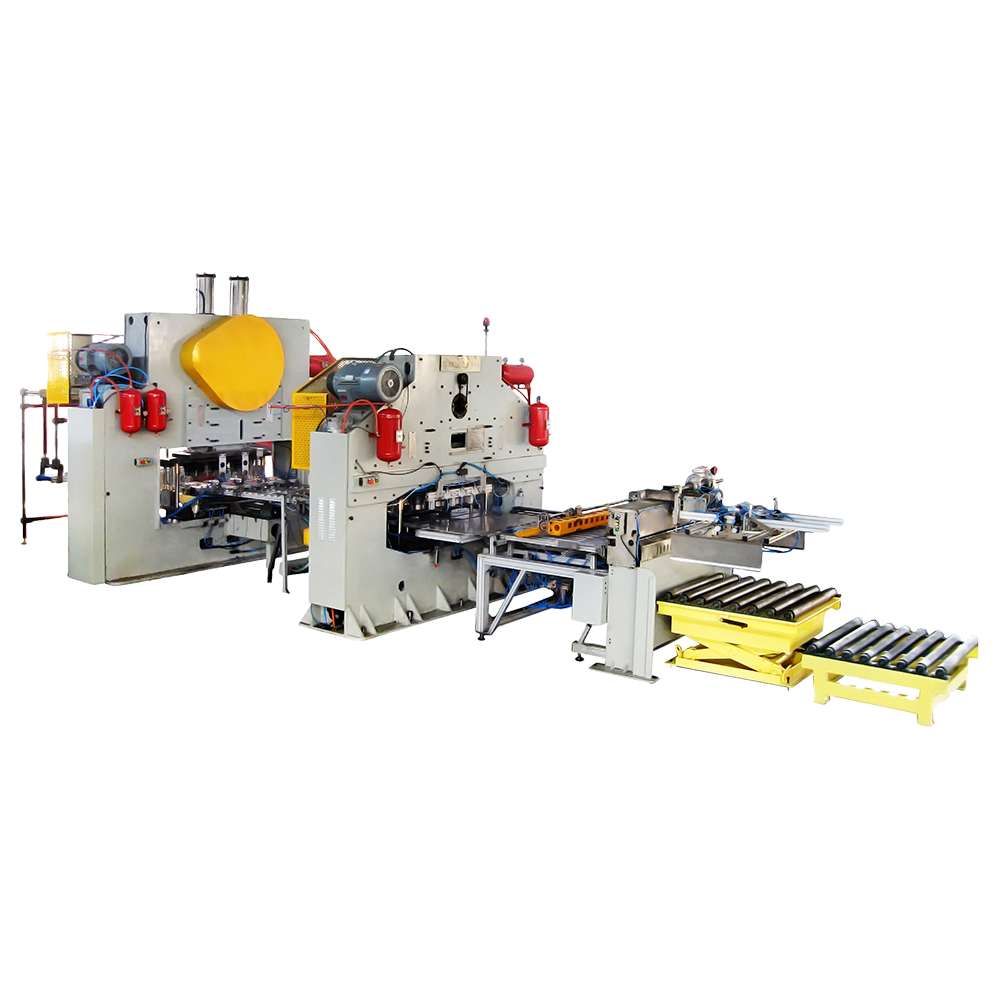

Süt Tozu Kutu Yapımı Makinelerine Genel Bakış

bir süt tozu yapma makinesi Süt tozunun paketlenmesinde kullanılan önemli bir ekipmandır. Bu makineler, süt tozu ve diğer süt ürünlerini barındıran metal kutuların üretimini otomatikleştirmek için tasarlanmıştır. Bu makinelerin oluşturduğu kutuların sağlam olması ve içindekileri kirlenmeden, nemden ve bozulmadan korumak için uygun şekilde kapatılmış olması gerekir. Bu makineler tipik olarak kesme, şekillendirme, kaynaklama ve kapatma dahil bir dizi karmaşık işlemi içerir. İlgili mekanik proseslerin sayısı göz önüne alındığında, süt tozu konservesi yapım makinelerinin düzenli temizlik, yağlama veya parça değişimi gerektirip gerektirmediği de dahil olmak üzere bakım ihtiyaçlarını anlamak önemlidir.

Düzenli Temizlik İhtiyacı

Temizlik, süt tozu konservesi yapma makinesinin bakımının önemli bir unsurudur. Bu makineler metal, toz ve yapıştırıcılarla çalıştığından zamanla döküntü ve kalıntı birikebilir. Bu malzemenin birikmesi yalnızca makinenin performansını etkilemekle kalmaz, aynı zamanda ürün kalitesi açısından da risk oluşturur. Örneğin, süt tozu kalıntısı veya metal oluşumundan kaynaklanan parçacıklar kutuları kirletebilir ve potansiyel olarak ürünün saflığını tehlikeye atabilir. Düzenli temizlik, makineden kalan toz, yağ veya döküntülerin temizlenmesine yardımcı olarak üretim sürecinin sorunsuz ilerlemesini ve üretilen kutuların kirletici maddelerden arınmış olmasını sağlar.

Temizleme sıklığı büyük ölçüde üretim hacmine, kullanılan malzemenin türüne ve makinenin çalıştığı ortama bağlıdır. Yüksek hacimli üretim ortamlarında temizliğin günlük veya haftalık olarak yapılması gerekebilir, daha az zorlu ortamlarda ise aylık temizlik rutini yeterli olabilir. Çapraz kontaminasyonu önlemek için, planlı kesinti sırasında veya farklı bir ürüne geçmeden önce makineyi temizlemek de önemlidir. Temizleme işlemi tipik olarak yüzeylerin silinmesini, toz kalıntılarının giderilmesini ve hijyen standartlarını korumak için ürünle temas eden tüm parçaların temizlenmesini içerir.

Sorunsuz Çalışma için Yağlama Gereksinimleri

Yağlama, süt tozu konservesi yapım makinelerinin verimli çalışmasında kritik bir rol oynar. Bu makineler, sürtünme nedeniyle zamanla aşınmaya ve yıpranmaya maruz kalan dişliler, silindirler ve motorlar dahil olmak üzere çeşitli hareketli parçalardan oluşur. Uygun yağlama olmadığında bu parçalarda sürtünme artışı yaşanabilir, bu da aşırı ısınmaya, erken aşınmaya ve sonunda bileşenlerin arızalanmasına neden olabilir. Yağlama sürtünmeyi azaltmaya, ısıyı dağıtmaya ve metal-metal temasını önlemeye yardımcı olur ve bunların tümü makinenin ömrünü uzatır ve performansını artırır.

Yağlama sıklığı, belirli makine modeline, çalışma koşullarına ve kullanılan yağlayıcının tipine bağlıdır. Genel olarak, özellikle çok kullanılan parçalarda yağlamanın düzenli olarak kontrol edilmesi gerekir. Makine üreticileri genellikle gereken yağlayıcı türü ve yağlamanın uygulanması gereken aralıklar hakkında kılavuz bilgiler sağlar. Uygun olmayan bir ürünün kullanılması tıkanma, korozyon veya hatalı çalışma gibi sorunlara neden olabileceğinden doğru türde yağlayıcının kullanılması önemlidir. Yağlamanın eşit ve doğru miktarlarda uygulanmasını sağlamak, makinenin verimliliğinin korunmasına yardımcı olur ve gereksiz arıza sürelerini önler.

Süt Tozu Kutu Yapımı Makinasındaki Parçaların Değiştirilmesi

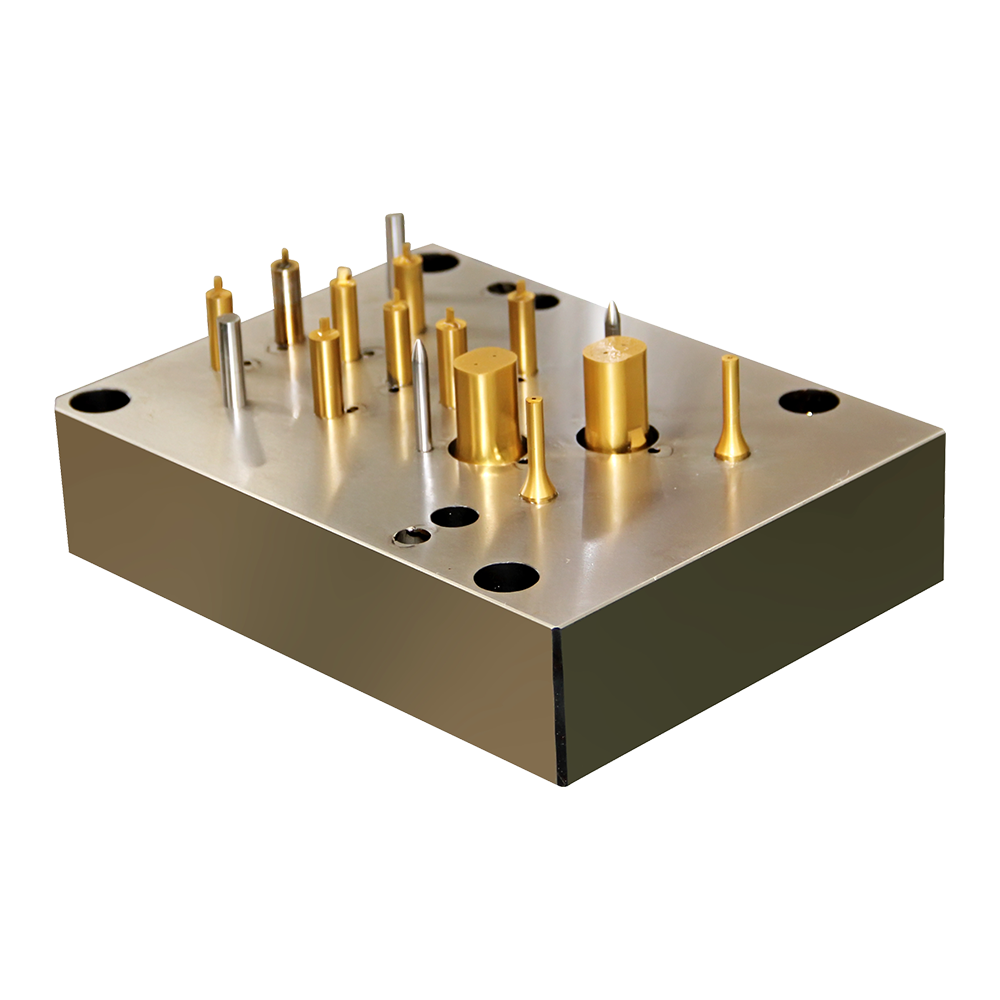

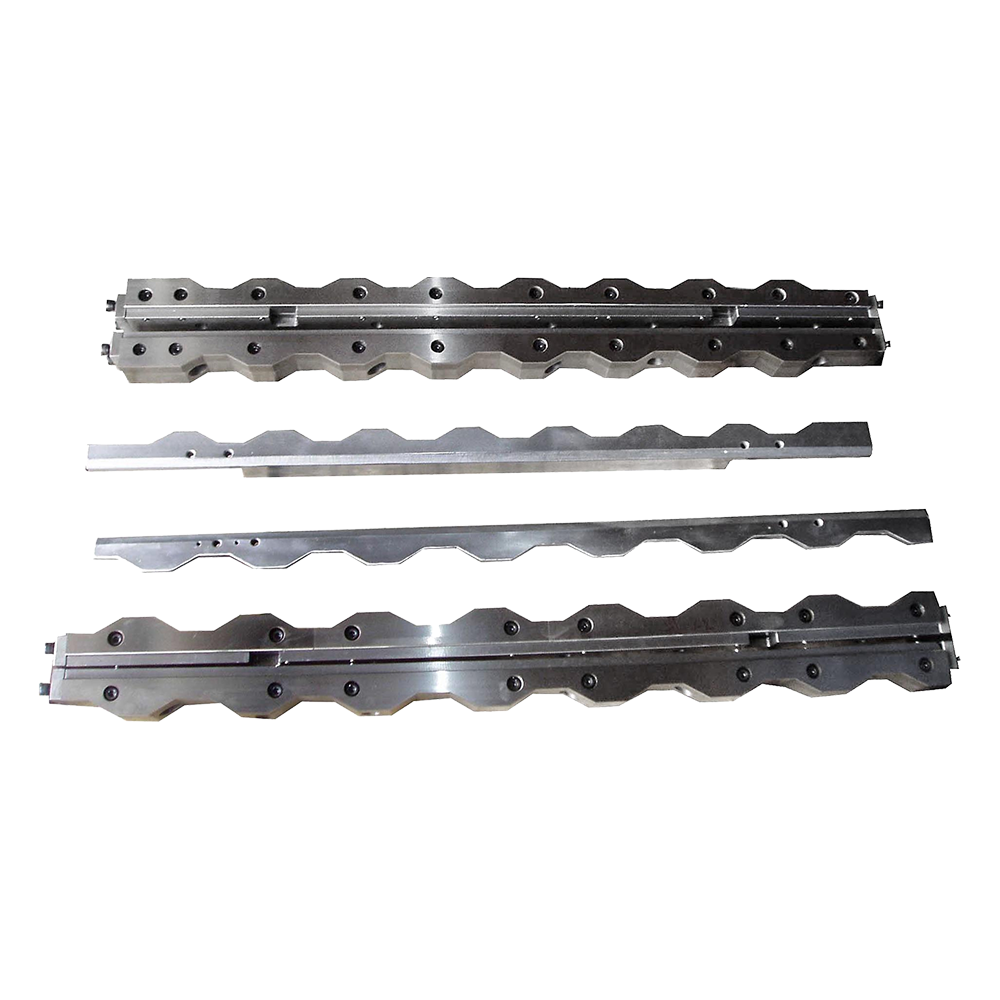

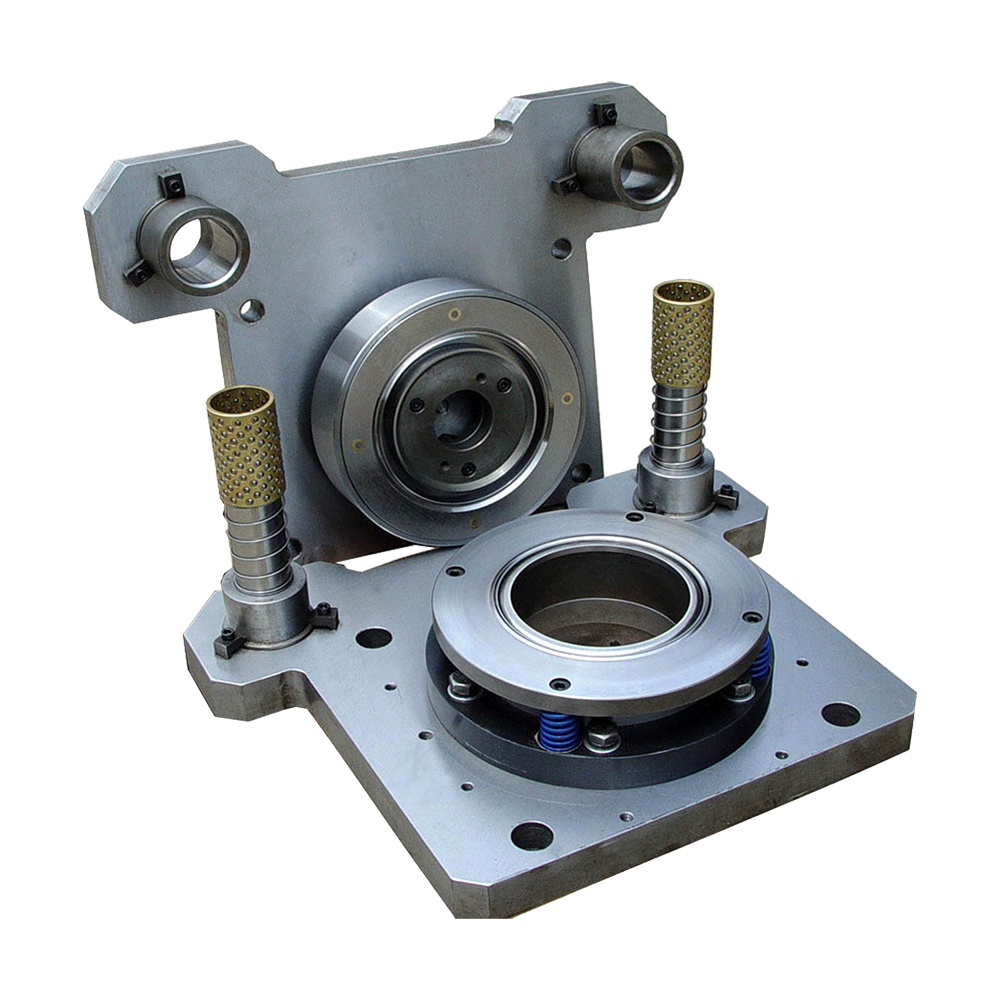

Zamanla, süt tozu konservesi yapım makinesinin çeşitli bileşenleri, sürekli kullanıma bağlı olarak aşınma ve yıpranmaya maruz kalacaktır. Kesici bıçaklar, şekillendirme kalıpları, kaynak aletleri ve sızdırmazlık mekanizmaları gibi parçalar düzenli olarak strese maruz kalır ve sonunda değiştirilmeleri gerekebilir. Bu parçalar, kutu yapımı sürecinin hassasiyetini ve verimliliğini korumak için çok önemlidir ve bunların bozulması, zayıf sızdırmazlık, yanlış şekiller veya hasarlı kutular gibi sorunlara yol açabilir.

Örneğin, uzun süreli kullanımdan sonra kesme bıçakları körelebilir ve bu da makinenin metal levhaları doğru bir şekilde kesmesini zorlaştırabilir. Benzer şekilde, şekillendirme kalıpları zamanla şekillerini kaybedebilir veya çatlaklar geliştirebilir, bu da kutuların düzgün şekillendirilmesiyle ilgili sorunlara yol açabilir. Kutuların düzgün bir şekilde kapatılmasından sorumlu olan sızdırmazlık mekanizmaları da özellikle yüksek hızlarda çalışan makinelerde aşınabilir. Bu parçalar etkisiz hale geldiğinde hatalı ürünler ortaya çıkabilir ve makinenin onarım veya parça değişimi için durdurulması gerekebilir.

Parça değişimi, genellikle makinenin kullanımına bağlı olarak düzenli denetimleri ve değiştirme aralıklarını içeren üreticinin tavsiyelerine göre yapılmalıdır. Yüksek talepli üretim ortamlarında parçaların daha sık değiştirilmesi gerekebilir, düşük çıktı ayarlarında ise aralıklar daha uzun olabilir. Uyumluluğu sağlamak ve makine performansını korumak için değiştirmeler için orijinal üretici parçalarının kullanılması önemle tavsiye edilir.

Düzenli Bakım Gerektiren Ortak Parçalar

Süt tozu konservesi yapım makinesinde, optimum performansın sağlanması için düzenli inceleme ve bakım gerektiren çeşitli bileşenler vardır. Bunlara motorlar, kayışlar, silindirler ve elektrik sistemleri dahildir. Makinenin mekanik bileşenlerini çalıştıran motorların düzgün çalışıp çalışmadığı ve yağlanıp yağlanmadığı kontrol edilmelidir. Parçalar arasında güç aktaran kayışlarda aşınma veya yıpranma belirtileri olup olmadığı kontrol edilmelidir. Kutuların şekillendirilmesinden ve yönlendirilmesinden sorumlu olan silindirler yanlış hizalanabilir veya aşınabilir, bu da üretilen kutuların kıvamını etkileyebilir.

Mekanik parçaların yanı sıra makinenin elektrik sistemlerinin de izlenmesi gerekmektedir. Zamanla kablolar, konektörler ve sensörler gibi elektrikli bileşenler bozulabilir veya hasar görebilir. Elektrik sisteminin düzenli olarak kontrol edilmesi, üretimi kesintiye uğratabilecek ve maliyetli onarımlara yol açabilecek elektrik kısa devreleri, elektrik kesintileri veya hatalı sensör okumaları gibi sorunları önleyebilir. Nemin yüksek olduğu ortamlarda, nemin elektrikli bileşenleri etkilemesini önlemek için ilave dikkat gerekebilir ve hassas parçalara neme dayanıklı kaplama veya contaların uygulanması gerekebilir.

Koruyucu Bakımın Önemi

Süt tozu makinesinin verimli çalışmasını ve uzun ömürlü olmasını sağlamak için önleyici bakım şarttır. Üreticiler, temizlik, yağlama ve parça incelemelerini içeren rutin bir bakım programını takip ederek sorunları daha ciddi sorunlara yol açmadan önce tespit edip çözebilirler. Önleyici bakım, arıza sürelerini en aza indirmeye, beklenmeyen arıza riskini azaltmaya ve makinenin genel verimliliğini artırmaya yardımcı olur.

Temizleme ve yağlama gibi rutin görevlere ek olarak önleyici bakım, yanlış hizalamaların kontrol edilmesini, cıvataların sıkılmasını ve aşınmaya yatkın parçaların incelenmesini içerebilir. Açık bir bakım planına sahip olmak ve operatörlerin ve bakım personelinin gerekli görevleri nasıl yerine getirecekleri konusunda eğitilmesini sağlamak, makinenin en iyi çalışma koşulunda tutulmasına yardımcı olacaktır. Ayrıca, bakım faaliyetleri günlüğünün tutulması, operatörlerin parçaların en son ne zaman değiştirildiğini veya servise verildiğini takip etmesine olanak tanır; bu, gelecekteki bakımı planlamak ve hiçbir şeyin gözden kaçırılmamasını sağlamak için yararlı olabilir.

Bakım ve Yedek Parça Maliyeti

Düzenli temizlik, yağlama ve parça değişimi masraflara yol açsa da, bu masraflar genellikle yetersiz bakım nedeniyle bozulmasına izin verilen bir makinenin onarımı veya değiştirilmesi maliyetinden çok daha düşüktür. Yedek parçaların maliyeti, makinenin karmaşıklığına, üreticiye ve ihtiyaç duyulan belirli parçalara bağlı olarak değişecektir. Ancak kaliteli parçalara yatırım yapmak ve düzenli bakım yapmak, daha maliyetli onarımları önleyebilir ve makinenin genel ömrünü uzatabilir.

Bazı üreticiler rutin denetimleri, parça değiştirmeyi ve acil durumlarda öncelikli hizmeti içeren bakım hizmeti paketleri sunmaktadır. Bu paketler, ağırlıklı olarak kutu yapım makinelerine dayanan ve sürekli üretim sağlamak isteyen büyük ölçekli operasyonlar için faydalı olabilir. Daha küçük işlemlerde, düzenli inceleme ve zamanında parça değiştirme, sorunsuz çalışmayı sürdürmek için yeterli olabilir.

Makine Arıza Süresi ve Etkisi

birny downtime in a milk powder can making machine can have significant implications for production efficiency and output. Machine downtime can result from malfunctioning parts, improper lubrication, or failure to clean the machine properly. Therefore, maintenance activities such as cleaning, lubrication, and part replacement play a crucial role in reducing the chances of unplanned downtime. By taking the time to conduct regular maintenance, businesses can minimize disruptions to production and ensure that the machine runs at full capacity. In addition, properly maintained machines are less likely to cause delays in meeting customer demand or production targets.