Yiyecek ve İçecek Kutusu Yapımı Makinelerine Giriş

Yiyecek ve içecek kutusu yapma makineleri çok çeşitli içecek ve gıda ürünlerinin saklanmasına yönelik kutuların üretiminde önemli bir rol oynamaktadır. Bu makineler, geleneksel olarak önemli miktarda enerji tüketen bir işlem olan kutuların şekillendirilmesinden, şekillendirilmesinden ve kapatılmasından sorumludur. Artan çevresel kaygılarla birlikte artan verimlilik ihtiyacı, konserve yapım süreciyle ilişkili enerji tüketimini ve karbon emisyonlarını azaltmayı amaçlayan yeniliklere yol açtı. Enerji tasarrufu ve karbon azaltımı yalnızca çevresel etkiyi en aza indirmek için değil aynı zamanda yiyecek ve içecek imalat sektöründeki işletme maliyetlerini azaltmak için de gereklidir. Bu hedeflere ulaşmak, ileri teknolojilerin, gelişmiş operasyonel uygulamaların ve sürdürülebilir malzemelerin bir kombinasyonunu gerektirir.

Üretim Sürecinde Enerji Verimliliğinin Optimize Edilmesi

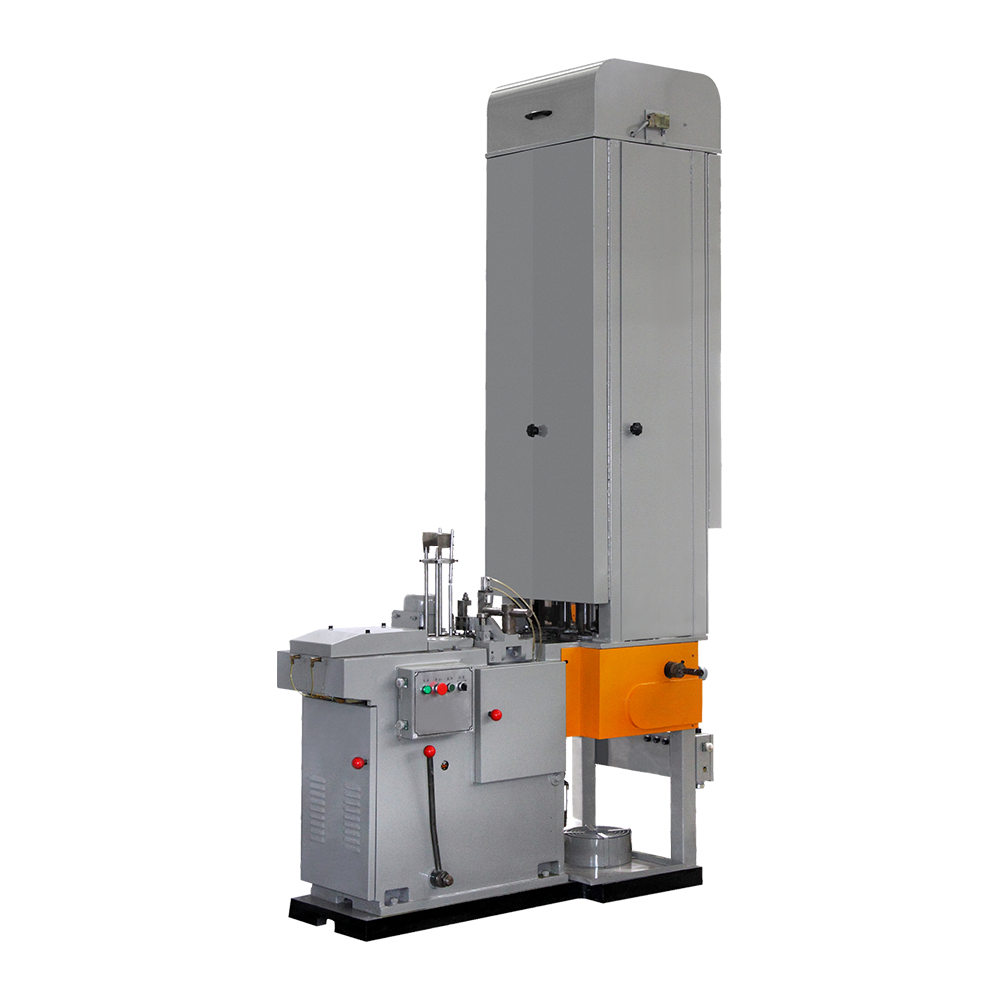

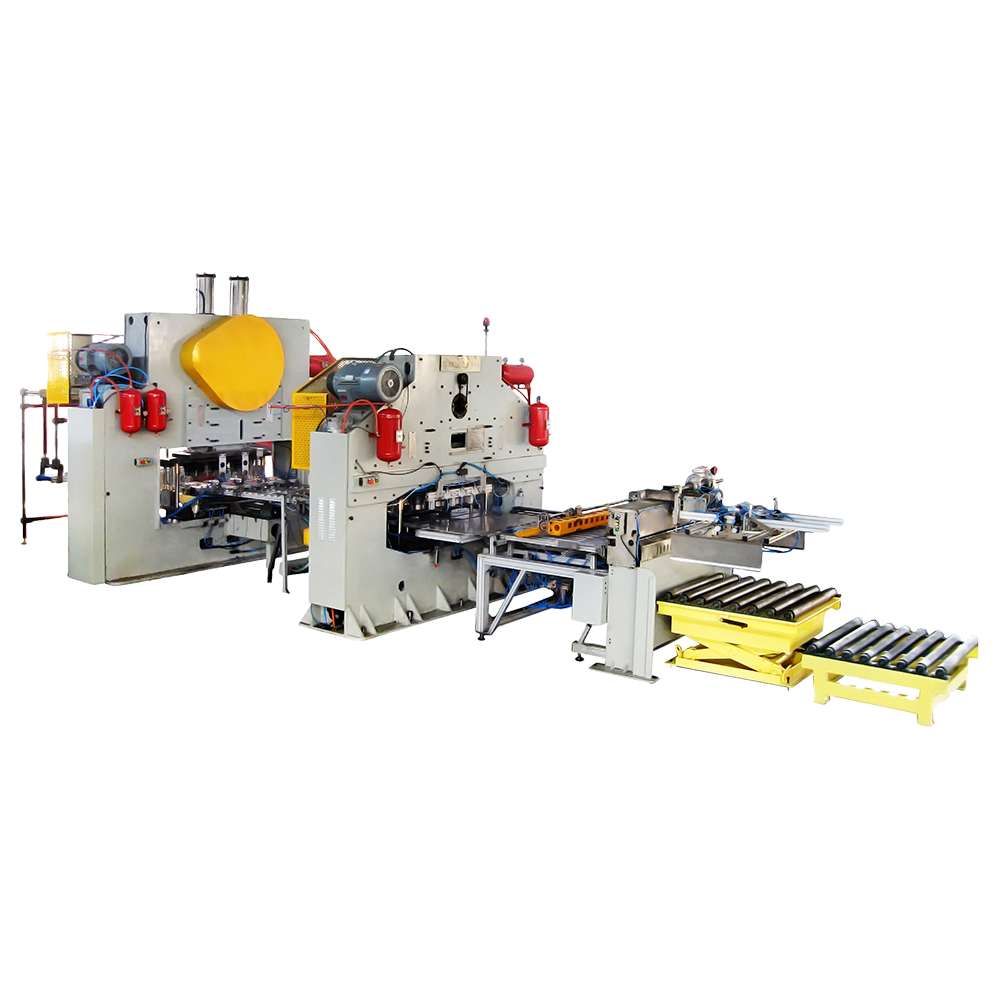

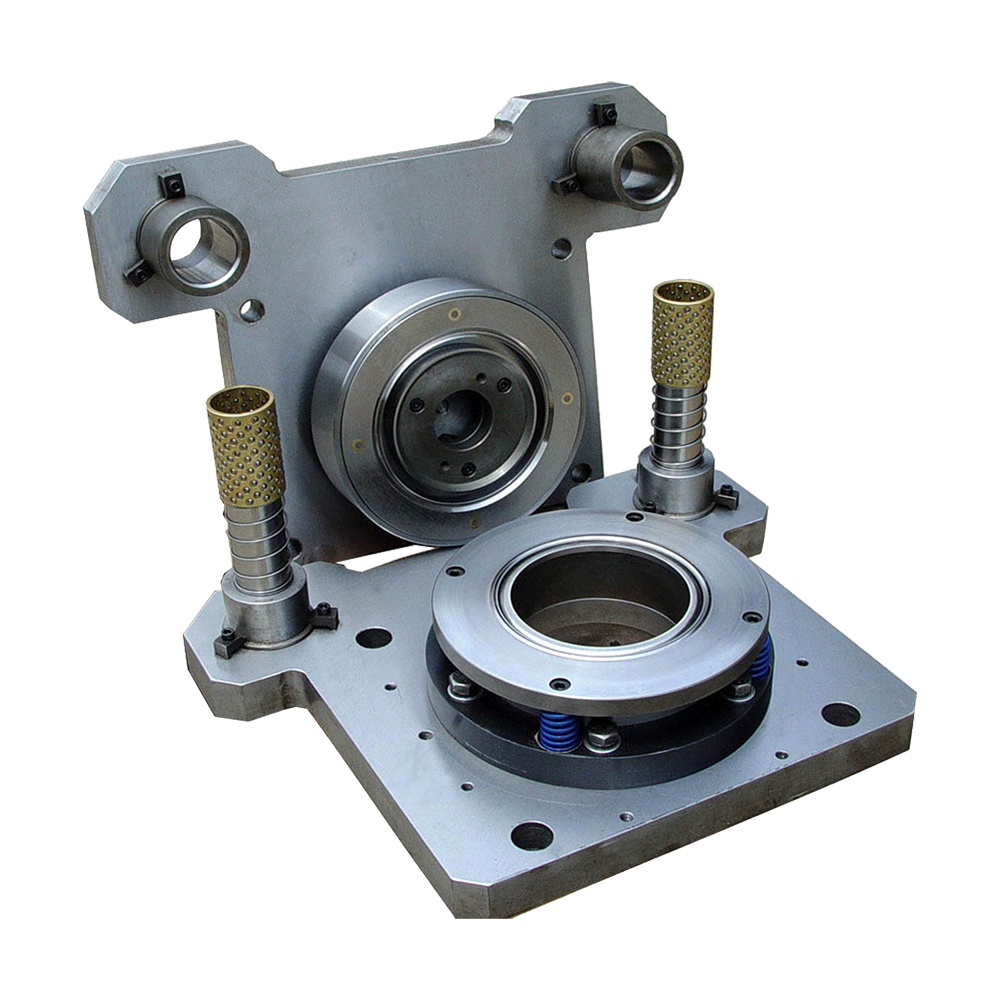

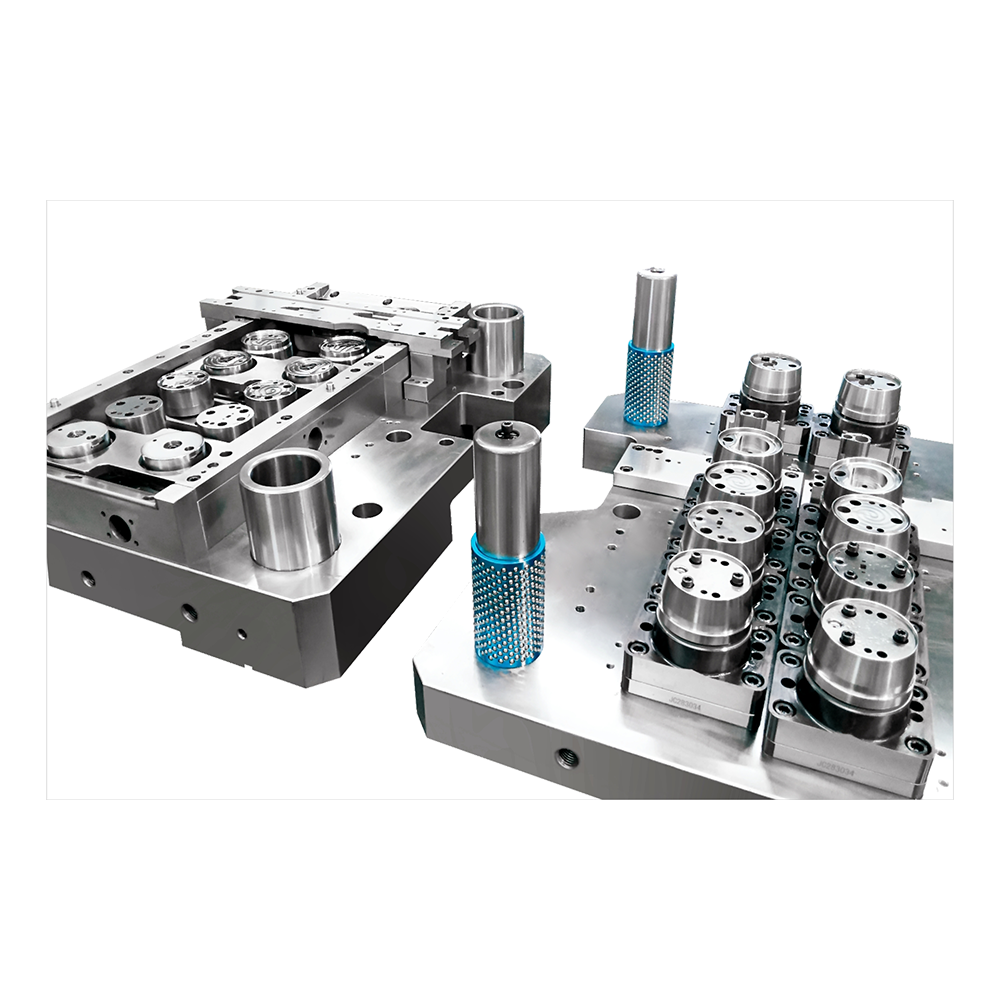

Kutu yapma makinelerindeki enerji tüketimi öncelikle damgalama, şekillendirme ve kürleme gibi işlemlerden kaynaklanmaktadır. Üretimin her aşaması sıcaklık, basınç ve mekanik enerjinin hassas kontrolünü gerektirir. Üreticiler, daha verimli ekipman uygulayarak ve operasyonel stratejileri geliştirerek enerji tüketimini önemli ölçüde azaltabilir.

Enerji verimliliğini optimize etmeye yönelik temel yaklaşımlardan biri, kutu yapım makinelerine değişken frekanslı sürücülerin (VFD'ler) entegrasyonudur. VFD'ler, motor hızını yük gereksinimlerine göre ayarlayarak daha verimli enerji kullanımına olanak tanır. Bu, makine kısmi yüklerde veya boşta çalışırken çalışırken daha az enerji israfına neden olur. Ek olarak, VFD'ler aşınma ve yıpranmayı azaltarak motorların ömrünü uzatabilir, bu da bakım maliyetlerinin düşmesine yol açar.

Diğer bir strateji ise üretim sürecinde gelişmiş ısıtma sistemlerinin uygulanmasını içermektedir. Verimsiz olabilecek ve yüksek düzeyde emisyon üretebilecek elektrikli veya gazlı ısıtma gibi geleneksel yöntemleri kullanmak yerine, birçok üretici indüksiyonla ısıtmaya yöneliyor. İndüksiyonla ısıtma son derece verimlidir çünkü metal kutuları elektromanyetik indüksiyon yoluyla doğrudan ısıtır ve enerji israfını azaltır. Ayrıca sıcaklığın hassas kontrolü, daha hızlı işlem sürelerine olanak tanıyarak genel enerji tasarrufuna katkıda bulunur.

Yenilenebilir Enerji Kaynakları Yoluyla Karbon Emisyonunun Azaltılması

Yenilenebilir enerji kaynaklarının kullanımı, yiyecek ve içecek konserve yapım sektörü de dahil olmak üzere dünya çapındaki endüstrilerde büyüyen bir eğilimdir. Üreticiler, enerjiyi güneş, rüzgar veya hidroelektrik enerji gibi yenilenebilir kaynaklardan temin ederek, önemli bir karbon emisyonu kaynağı olan fosil yakıtlara olan bağımlılıklarını azaltabilirler. Yenilenebilir enerjiye geçiş, küresel sürdürülebilirlik hedefleriyle uyumlu olarak kutu üretiminin karbon ayak izinin önemli ölçüde azaltılmasına yardımcı olabilir.

Bazı durumlarda üreticiler yerinde yenilenebilir enerji üretim sistemleri uygulamıştır. Örneğin gün içerisinde elektrik üretmek için fabrika çatılarına güneş panelleri kurulabilir ve bu sayede şebekeden çekilen enerji miktarı azaltılabilir. Rüzgar türbinleri yeterli rüzgar kaynağına sahip bölgelerde ek temiz enerji kaynağı sağlamak amacıyla da kullanılabilir. Yenilenebilir enerjiyi enerji verimli teknolojilerle birleştirerek konserve yapma makineleri çok daha düşük çevresel etkiyle çalışabilir.

Gelişmiş Otomasyon ve Makine Öğreniminden Yararlanma

Otomasyon ve makine öğrenimi teknolojileri, konserve yapma makinelerinin çalıştırılma biçiminde devrim yaratma, enerji verimliliğini önemli ölçüde artırma ve karbon emisyonlarını azaltma potansiyeline sahiptir. Üreticiler, üretim sürecinin çeşitli yönlerini otomatikleştirerek makine performansını gerçek zamanlı olarak optimize edebilir, enerji israfını azaltabilir ve genel sistem verimliliğini artırabilir.

Makine öğrenimi algoritmaları, enerji tüketimi modellerini izlemek ve tahmin etmek için kullanılabilir; böylece üretim sürecindeki verimsizliklerin belirlenmesine yardımcı olur. Bu sistemler, her zaman en iyi performansı sağlamak için makine ayarlarını otomatik olarak ayarlayarak insan hatası veya makinenin tutarsız çalışması nedeniyle oluşabilecek enerji israfını önler. Ek olarak, makine öğrenimi ile desteklenen tahmine dayalı bakım teknolojileri, potansiyel arızaları meydana gelmeden önce tahmin ederek arıza süresini ve enerji yoğun onarım ihtiyacını azaltabilir.

Malzeme Verimliliğinin Artırılması ve Atıkların Azaltılması

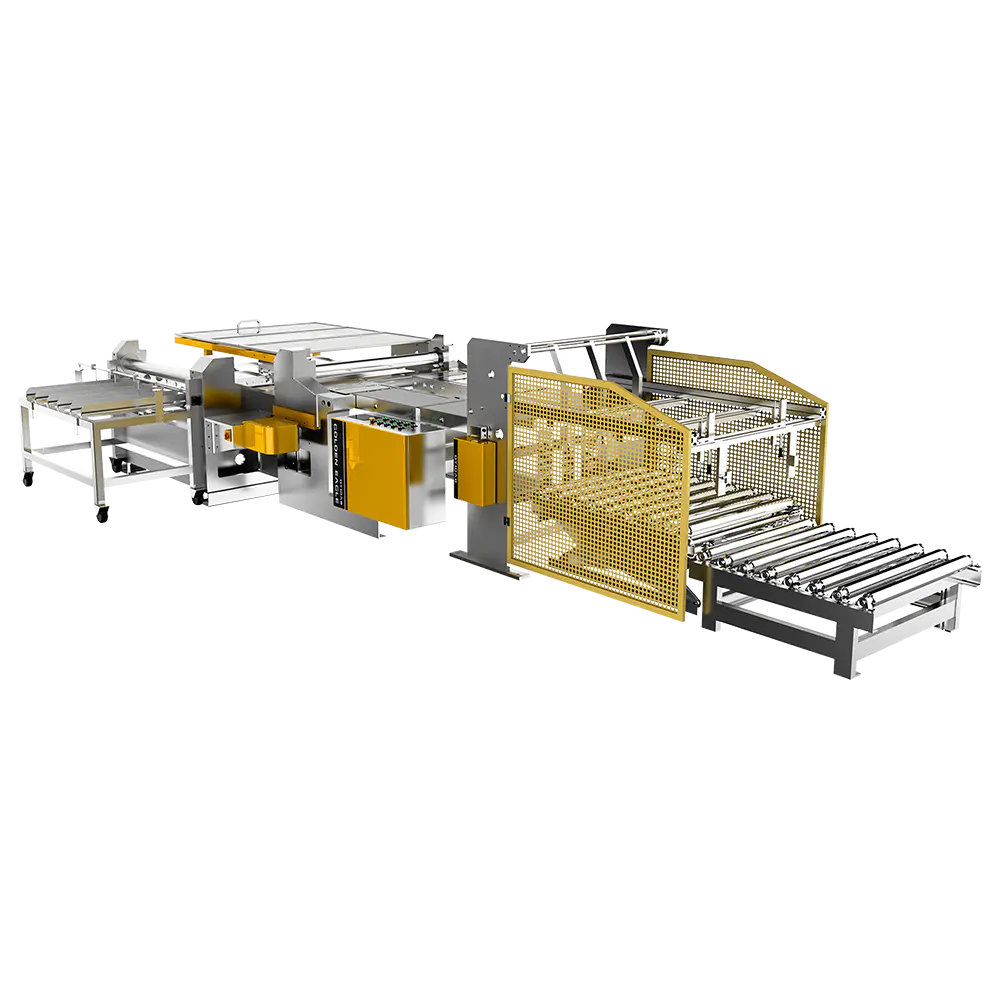

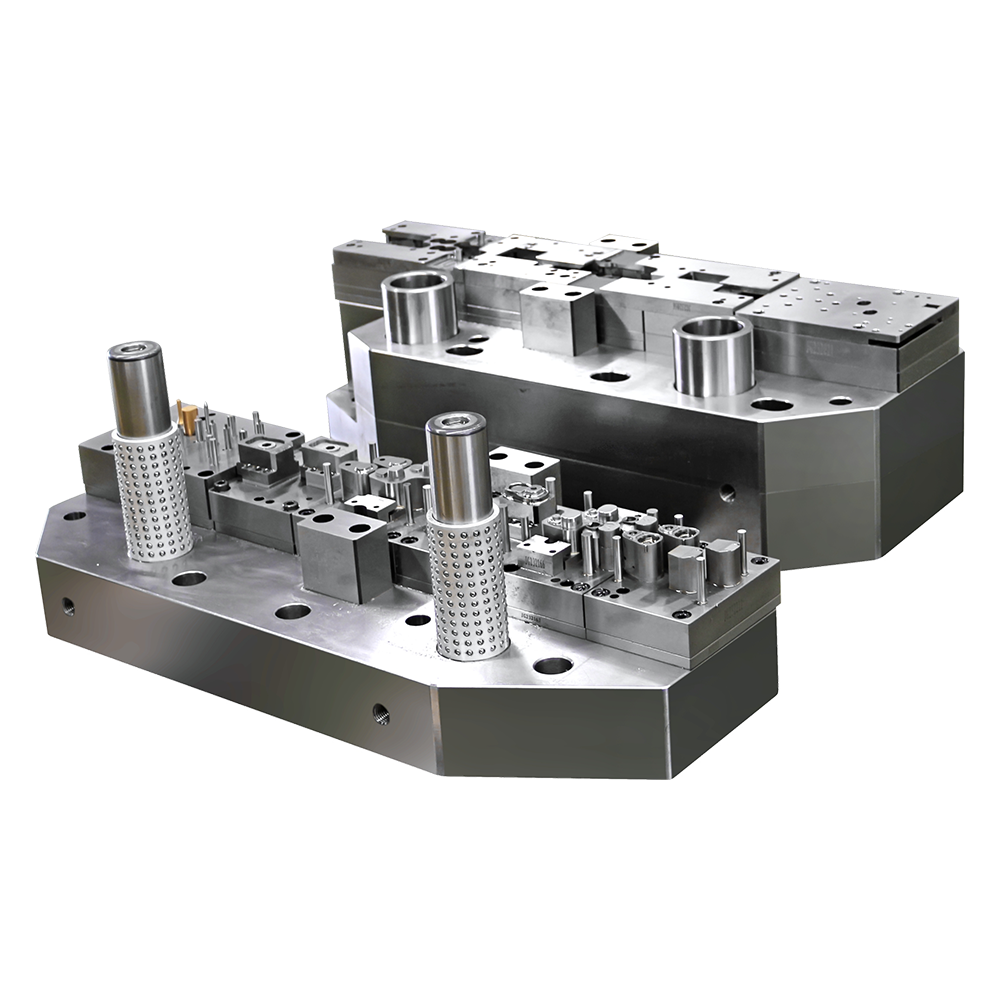

Hammadde kullanımındaki malzeme israfı ve verimsizlikler, kutu yapım makinelerinde hem enerji tüketimine hem de karbon emisyonlarına önemli ölçüde katkıda bulunuyor. Üreticiler malzeme verimliliğini artırmaya ve israfı azaltmaya odaklanarak çevresel etkilerini azaltırken aynı zamanda karlılığı da artırabilirler.

Malzeme verimliliğini artırmanın bir yöntemi, damgalama ve şekillendirme işlemleri sırasında israfı azaltan gelişmiş malzeme taşıma sistemlerinin uygulanmasıdır. Otomatik sistemler, üretim için gereken hammadde miktarını azaltarak malzemelerin minimum hurdayla kesilmesini ve şekillendirilmesini sağlamaya yardımcı olabilir. Ayrıca, geri dönüştürülmüş malzemeleri işlemek için yenilerini üretmekle karşılaştırıldığında daha az enerji gerekeceğinden, üretim sürecinde hurda malzemelerin geri dönüştürülmesi israfı en aza indirebilir ve enerji tasarrufu sağlayabilir.

Bir diğer önemli strateji ise hem üretim hem de nakliye sırasında enerji tüketimini azaltabilecek hafif malzemelerin kullanılmasıdır. Üreticiler, gücü ve dayanıklılığı koruyan daha ince metal levhalar veya alternatif malzemeler kullanarak, kutuları şekillendirmek ve şekillendirmek için gereken toplam enerjiyi azaltabilir. Ayrıca hafif malzemeler, nakliye için gereken enerjiyi ve ham madde çıkarımı için gereken kaynakları azaltarak karbon emisyonlarının azaltılmasına katkıda bulunur.

Konserve Makinalarında Isı Geri Kazanım Sistemleri

Isı geri kazanımı, konserve yapım makinelerinde enerji tüketimini ve karbon emisyonlarını azaltmak için etkili bir yöntemdir. Kutuların üretimi, özellikle kürleme veya kurutma gibi işlemler sırasında, önemli miktarda ısı üretir ve bu ısı, genellikle yakalanıp yeniden kullanılmadığı takdirde israf edilir.

Üreticiler, ısı geri kazanım sistemlerini üretim sürecine entegre ederek atık ısıyı yakalayabilir ve bunu malzemeleri önceden ısıtmak, fabrika ortamını ısıtmak veya üretim sürecinin diğer bölümleri için sıcak su üretmek için kullanabilir. Bu, ısı üretmek için ek enerji kaynaklarına olan ihtiyacı azaltır ve önemli miktarda enerji tasarrufu sağlar. Örneğin, geri kazanılan ısı, metal levhaların damgalanmadan önce ön ısıtılması için kullanılabilir, bu da ısıtma işlemi için gereken enerji miktarını azaltır.

Bazı gelişmiş sistemlerde aşırı ısı, elektrik üretmek için bile kullanılabiliyor ve bu da operasyonun sürdürülebilirliğini daha da artırıyor. Kutu yapım makineleri, ısı enerjisini geri kazanıp yeniden kullanarak hem enerji tüketimini hem de karbon emisyonlarını azaltabilir ve daha sürdürülebilir bir üretim sürecine katkıda bulunabilir.

Üretim Planlamasını ve Proses Kontrolünü Optimize Etme

Verimli üretim planlaması ve süreç kontrolü, kutu yapım süreci sırasında enerji tüketiminin ve emisyonların azaltılmasında önemli bir rol oynar. Makineler verimli ve senkronize bir şekilde çalıştığında, boşta kalma sürelerinde veya makinelerin optimumun altında çalıştığı durumlarda boşa harcanan enerji miktarı en aza indirilir.

Gelişmiş planlama sistemlerinin uygulanması, üreticilerin üretim süreçlerini daha etkili bir şekilde planlamasına olanak tanıyarak makinenin çalıştırılma ve durdurulma sayısını azaltır. Sabit, optimum hızlarda daha uzun süre çalışan makineler, sık sık çalışıp duran makinelere göre daha az enerji kullanma eğilimindedir. Benzer şekilde, gerçek zamanlı proses kontrol sistemlerinin entegre edilmesi, üreticilerin enerji tüketimini izlemelerine ve üretim koşullarını optimize etmek için anında ayarlamalar yapmalarına olanak tanır.

Örneğin, gerçek zamanlı izleme, makinelerin gereksiz stres altında çalışmamasını veya gerekenden daha yüksek enerji maliyetiyle aşırı üretim yapmamasını sağlayabilir. Üretim sürecinde enerji kullanım verilerine göre ince ayar yapılmasıyla kutu yapma makineleri daha verimli çalışabilir, bu da hem enerji tasarrufuna hem de emisyonların azalmasına yol açar.

Sürdürülebilir Paketleme Uygulamalarının Uygulanması

Sürdürülebilir ambalaj, kutu üretiminin genel çevresel etkisini azaltmanın bir diğer önemli yönüdür. Üreticiler daha kolay geri dönüştürülebilen kutular tasarlayarak veya kullanılan toplam malzeme miktarını azaltarak daha sürdürülebilir bir üretim döngüsüne katkıda bulunabilirler. Örneğin hafif teneke kutular üretmek ve taşımak için daha az enerji gerektirir ve aynı zamanda paketleme süreciyle ilişkili karbon ayak izini de azaltabilirler.

Ayrıca üreticiler giderek daha fazla kapalı döngü geri dönüşüm sistemlerini benimsiyor. Bu sistemler kullanılmış kutuların iade edilmesine, temizlenmesine ve üretim sürecinde yeniden kullanılmasına olanak sağlar. Kapalı döngü geri dönüşümü, yeni hammadde ihtiyacını ortadan kaldırarak madencilik, nakliye ve yeni malzemelerin işlenmesiyle ilişkili enerji tüketimini ve karbon emisyonlarını önemli ölçüde azaltır.

Ayrıca, geri dönüştürülmüş malzemeleri üretim sürecine dahil ederek üreticiler işlenmemiş malzemelere olan bağımlılıklarını azaltabilir, bu da daha düşük karbon emisyonlarına ve çevresel etkinin azalmasına yol açabilir. Sürdürülebilir paketleme uygulamaları, ürünün üretimden imhaya kadar tüm yaşam döngüsünün çevresel sürdürülebilirlik hedefleriyle uyumlu olmasını sağlamaya yardımcı olur.