Gıda ve içecek kutularının üretim sürecinde, tank gövdesinin sızdırmazlık performansı ve boyutsal tutarlılığı, ekipmanın işlem kapasitesini ve ürün kalitesini değerlendirmek için temel göstergelerdir. Bu sadece gıdaların korunması, güvenlik ve ulaşım istikrarını doğrudan etkilemekle kalmaz, aynı zamanda tüm üretim sürecinin ve müşteri güveninin verimliliğini de etkiler. Bu seviyeyi seri üretim sırasında sürekli olarak korumak için, üretim ekipmanları, hammadde seçiminden, şekillendirme, kaynak işleminin hassasiyetinden, müteakip inceleme ve işlem tazminatına vb.

Üretimin başlangıç noktası malzeme seçiminde yatmaktadır. Tank üretimi için kullanılan metal malzemeler iyi sünekliğe ve mukavemete sahip olmalı ve kalınlıklarının stabil ve düzgün olması gerekir. Hammaddeler üretime girmeden önce, sonraki kalıplama hataları ve kaynak kusurları riskini azaltmak için yüzey düzlüğü, kalınlık hatası ve mikro çatlaklar denetim ekipmanı aracılığıyla kontrol edilecektir.

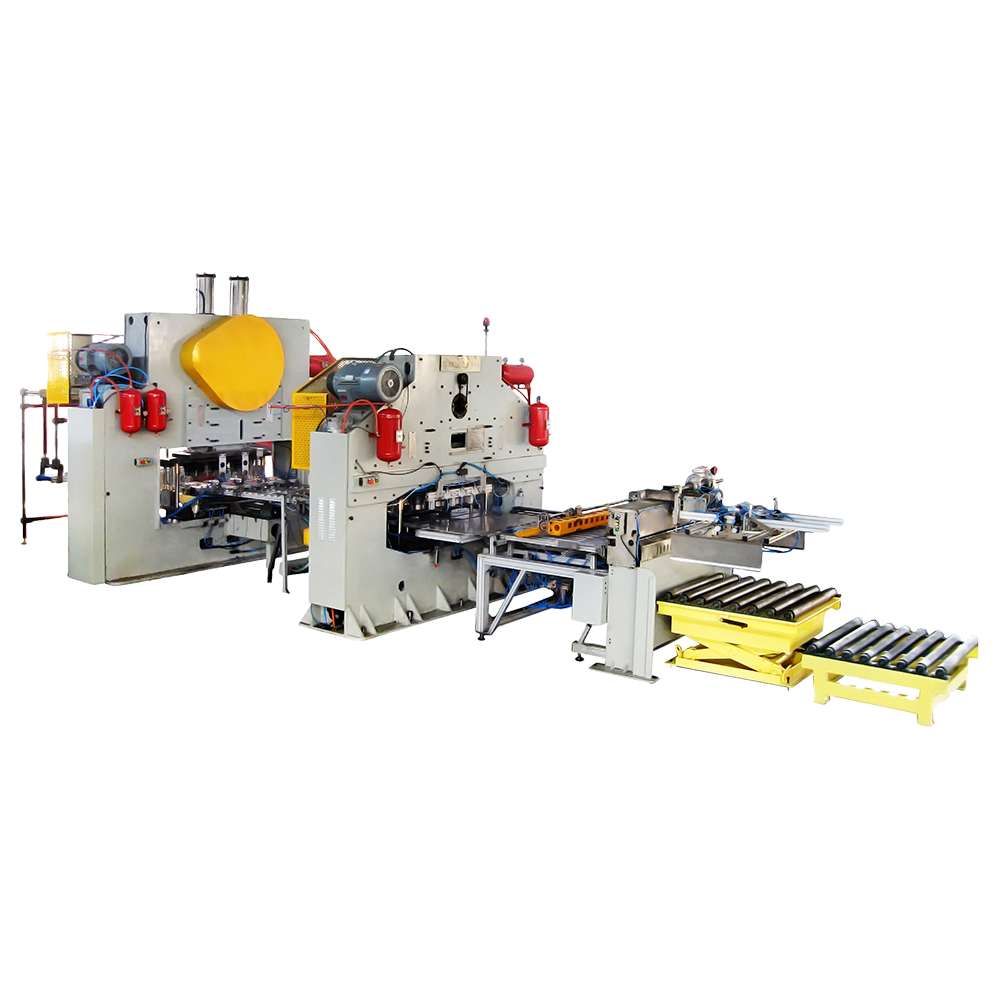

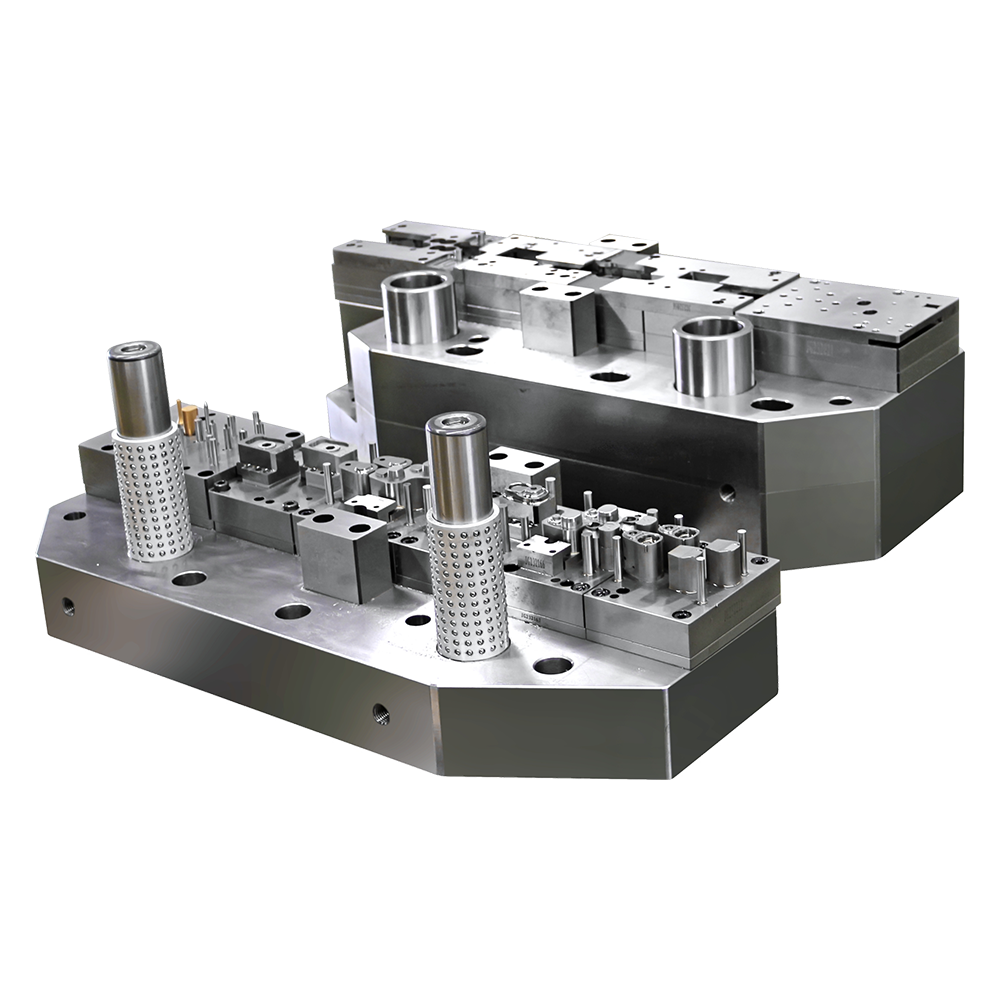

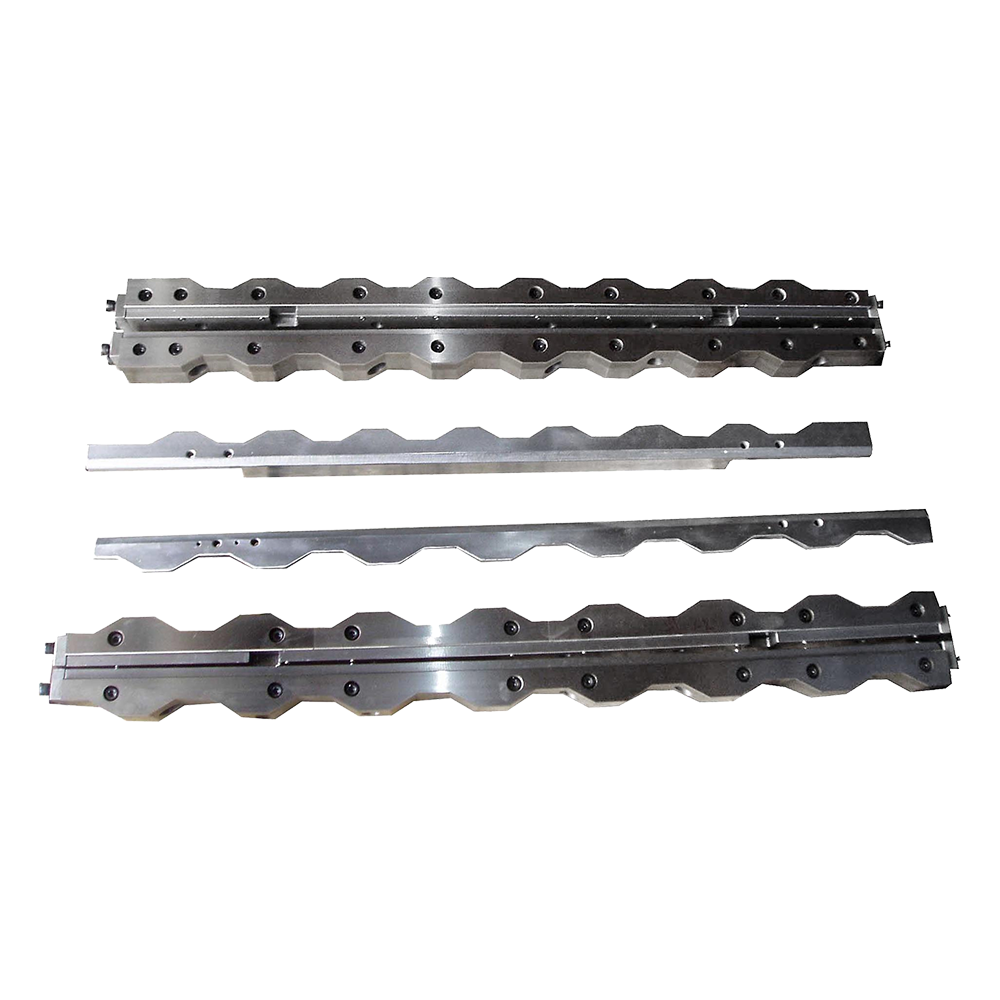

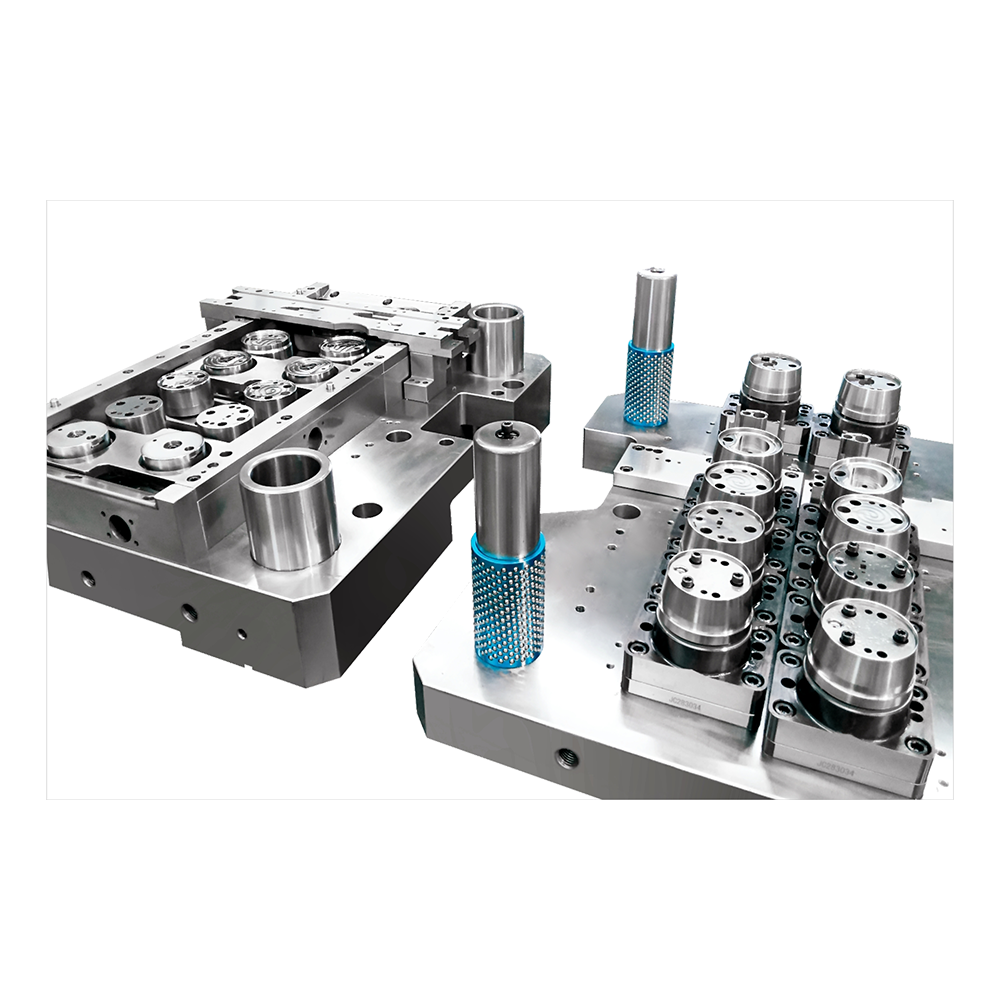

Daha sonra, kıvırma ve şekillendirme işleminde, hassas kalıp ve otomatik besleme sistemi, her bir tankın boyutlarının presleme sırasında tutarlı olmasını sağlar. Kalıp ayrıca, aşınma nedeniyle boyutsal sapmaları önlemek için uzun süreli kullanımdan sonra düzenli olarak korunmalı ve değiştirilmelidir. Aynı zamanda, besleme sisteminin senkron kontrol ve gerilim ayarı, nakliye sırasında malzemenin dengelenmesini etkili bir şekilde önleyebilir ve böylece presleme etkisini etkileyebilir.

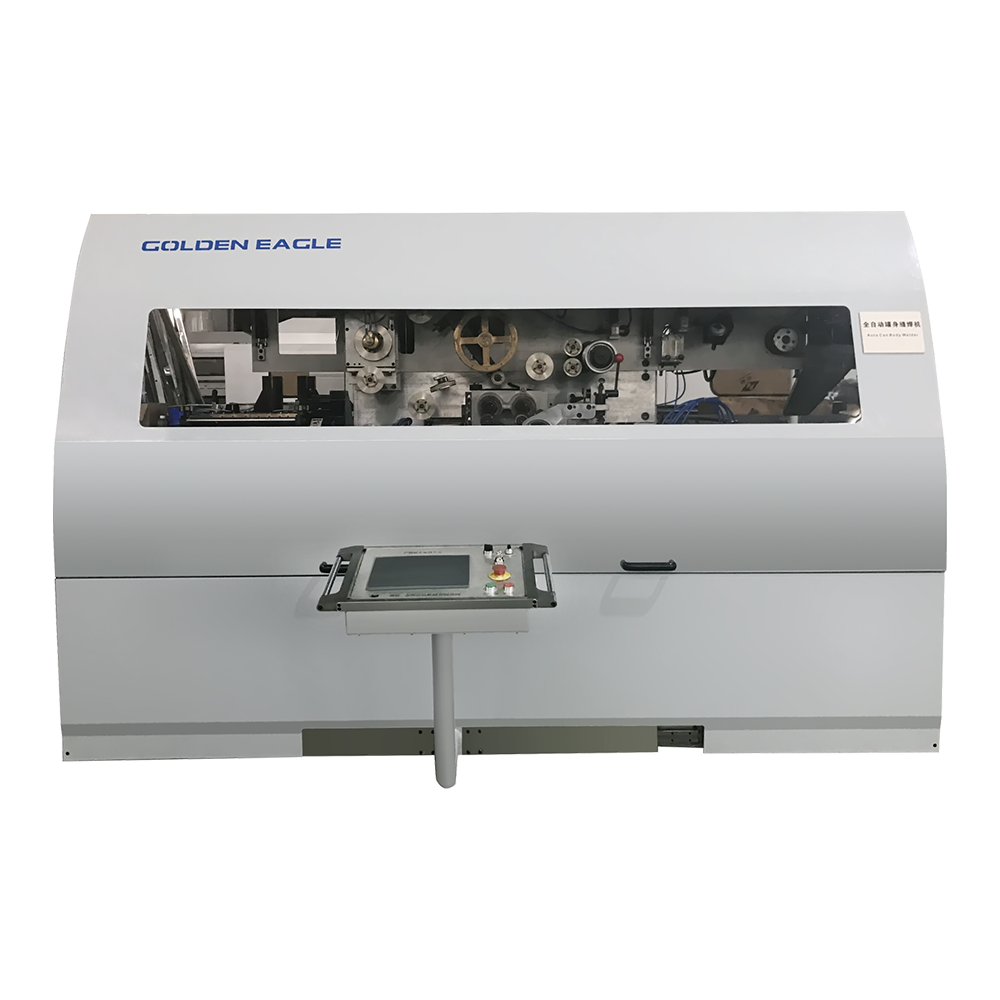

Kaynak işlemi, tank gövdesinin sızdırmazlığını etkileyen anahtar bağlantılardan biridir. Şu anda, yuvarlanma kaynak veya lazer kaynak teknolojisi genellikle kullanılmaktadır. Kaynak işlemi sırasında, otomatik kaynak yörüngesi kontrolü ve gerçek zamanlı sıcaklık ayarı sürekli ve muntazam kaynak derzleri sağlayabilir. Lazer kaynağı, kaynakları çevrimiçi olarak izlemek için görsel bir inceleme sistemi ile birleştirilebilir. Kaynak gözenekleri, cüruf inklüzyonları veya ofsetler gibi kusurlar bulunursa, sistem otomatik olarak sorumlu tank gövdesini alarm eder veya kaldırır.

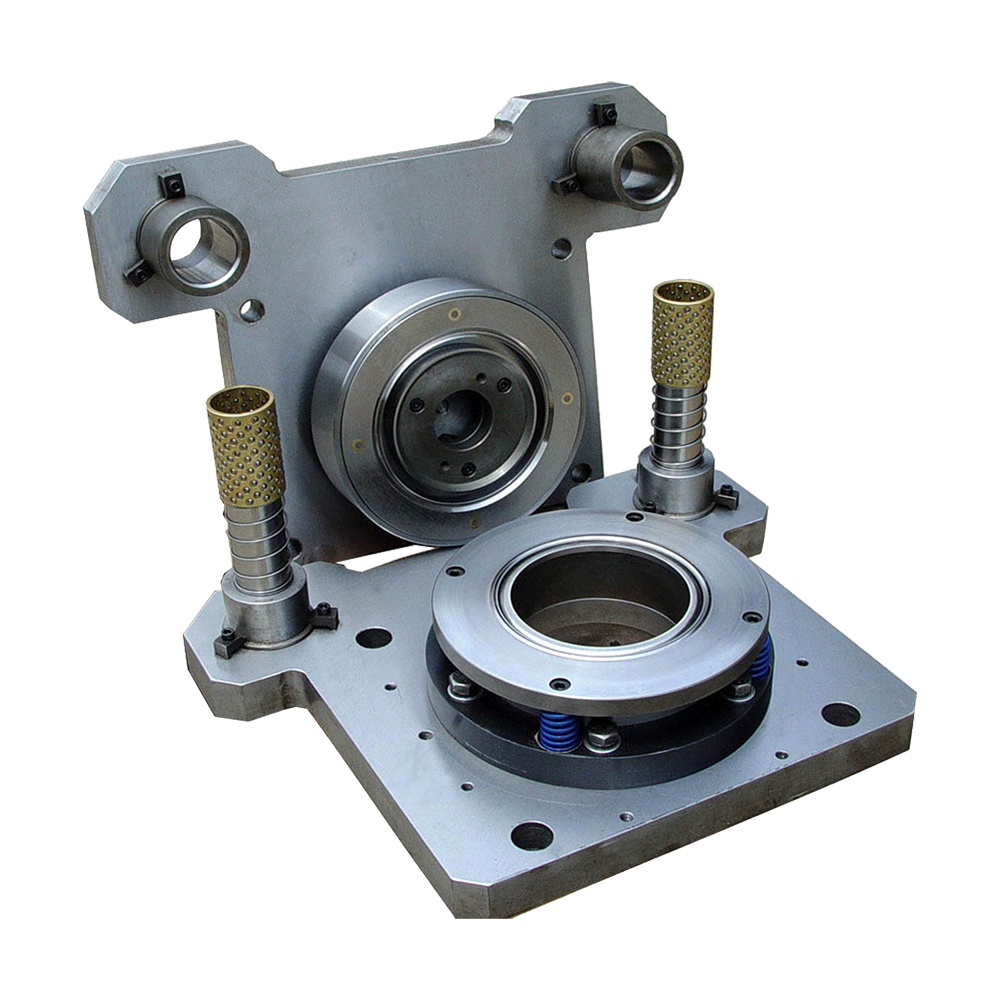

Kalıplı tank gövdesinin, sonraki kapakların güvenilirliğini doğrudan etkileyen flanş şekillendirme, kıvırma kenar takviyesi vb. Olması gerekir. Otomatik kalibrasyon cihazı aracılığıyla, ekipman hafif boyutsal hataları düzeltebilir, böylece tank gövdesinin çapını ve derinlik sapmasını kontrol edebilir ve montaj tutarlılığını artırabilir.

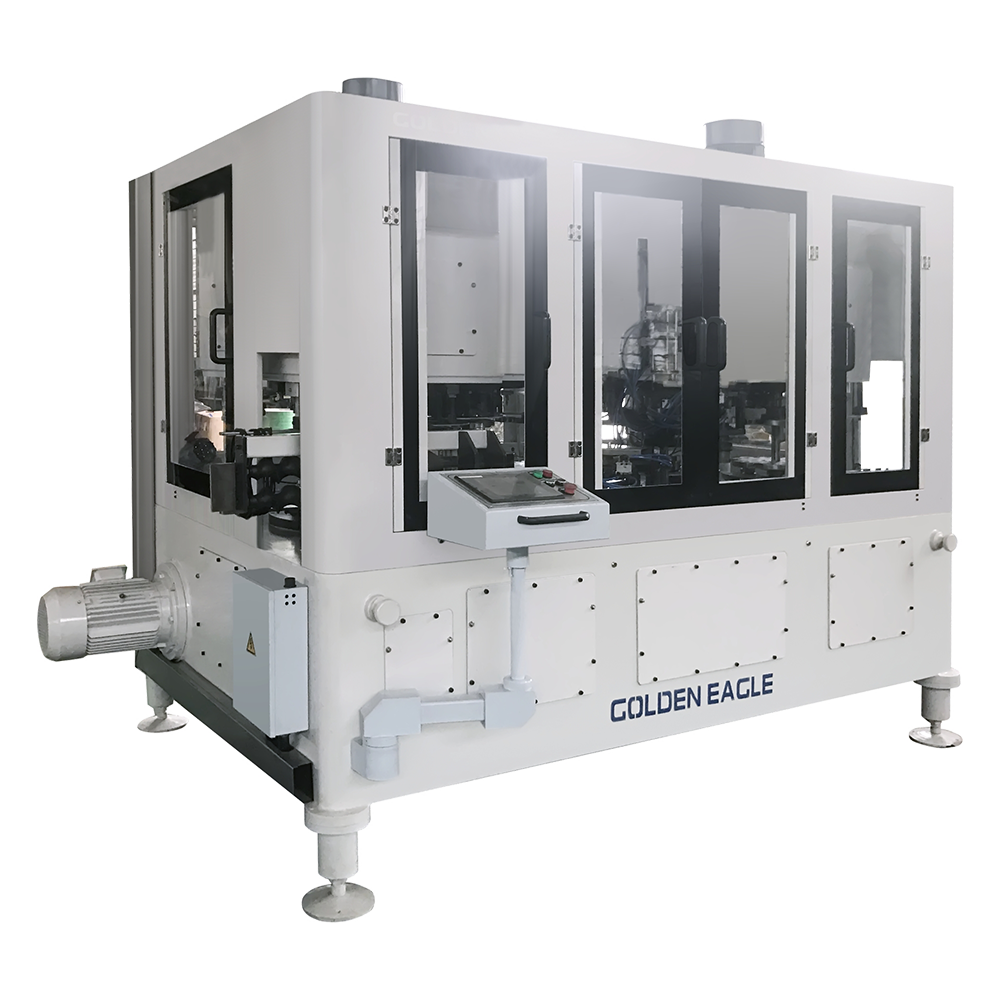

Üretim sürecinin sonunda, boyutsal bir inceleme ve sızdırmazlık test sistemi genellikle yapılandırılır. Boyut algılama, yükseklik, çap, yuvarlaklık, vb. Anahtar parametrelerini örneklemek veya tam olarak incelemek için lazer ölçüm cihazları, temas gösterileri veya üç koordinat ekipmanı kullanır. Sızdırmazlık testi genellikle depolama durumunu simüle ederek tankta sızıntı riski olup olmadığını tespit etmek için vakum veya su basıncı kullanır.

Bazı ekipmanlar ayrıca, kapalı döngü kontrolü elde etmek için algılama verilerine göre kalıp boşluğu, besleme adım veya kaynak gücünü otomatik olarak ayarlayan bir geri bildirim kontrol sistemi ile donatılmıştır. Bu gerçek zamanlı geri bildirim mekanizması, üretim istikrarının korunmasına ve insan müdahalesinin neden olduğu hata dalgalanmalarını azaltmaya yardımcı olur.

. Gıda içecekleri üretim makinesi Yüksek hassasiyetli kalıp kontrolü, yüksek hızlı kaynak sistemi, akıllı algılama cihazı ve proses ayarlama teknolojisi aracılığıyla tüm bağlantılarda ayrıntılı yönetim ve süreç optimizasyonu uygular. Tank gövdesi için iyi sızdırmazlık ve boyutsal stabilite sağlayan, yiyecek ve içeceklerin ve pazar uyarlanabilirliğinin depolama güvenliğini sağlayan bu sistematik ve çok seviyeli kalite kontrol sistemidir. .