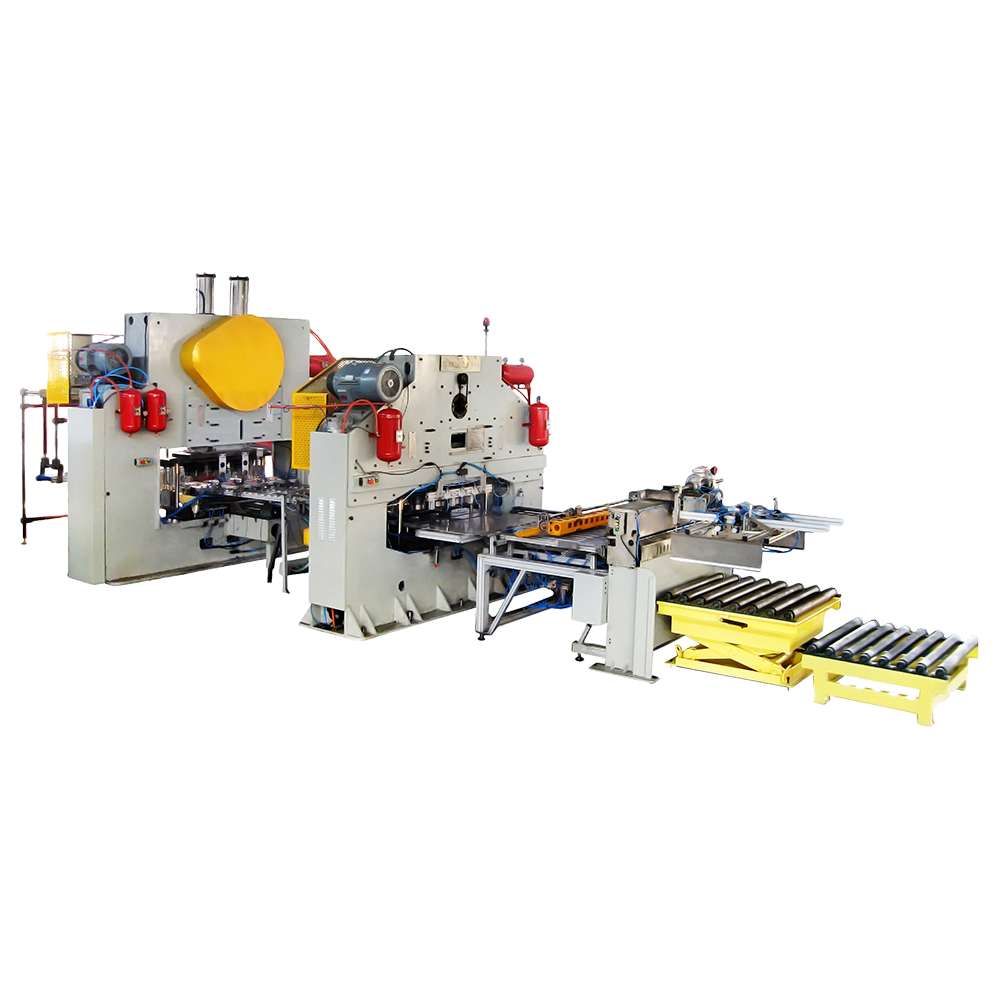

Ana işlevler: Otomatik damgalama ve şekillendirme

Temel işlevi Eoe kapakları yapım makinesi metal bobinleri kapaklara damgalamak ve oluşturmaktır. İşlem, ön oluşturma, kenar işleme, delik delme ve çekme halkalarının montajı dahil olmak üzere çeşitli aşamaları içerir. Bu, büyük ölçekli üretim ortamlarında yüksek derecede otomasyon sağlayan çoklu kalıplar ve yüksek frekanslı damgalama ile elde edilir.

Damgalama doğruluğu gibi temel faktörler, kapağın sızdırmazlık performansını ve kullanıcı deneyimini doğrudan etkiler. Yüksek kaliteli servo besleme sistemleri ve yüksek mukavemetli kalıplar tipik olarak doğru ve tutarlı üretim sağlamak için kullanılır.

| Süreç adımı | Tanım | Önem |

| Önceden oluşturan | Metal bobinini başlangıç kapağı formunda şekillendirmek | Daha fazla işlemeden önce uygun kapak boyutlarını ve yapısını sağlar |

| Kenar işleme | Gürlülerin kalmasını sağlamak için kapağın kenarlarını kırpmak | Temiz bir contayı korumak ve malzeme atıklarından kaçınmak için kritik |

| Delilik | Çekme halkası kurulumu için bir merkez delik oluşturma | Kapağın amaçlanan kullanımı için işlevsel olmasını sağlar |

| Çekme Halka Kurulumu | Çekme halkasını kapağa güvenli bir şekilde takmak | Kapağın uygun işlevselliği ve güvenliği için gerekli |

Malzeme Adaptasyonu ve Çekme Halkası Kurulumu

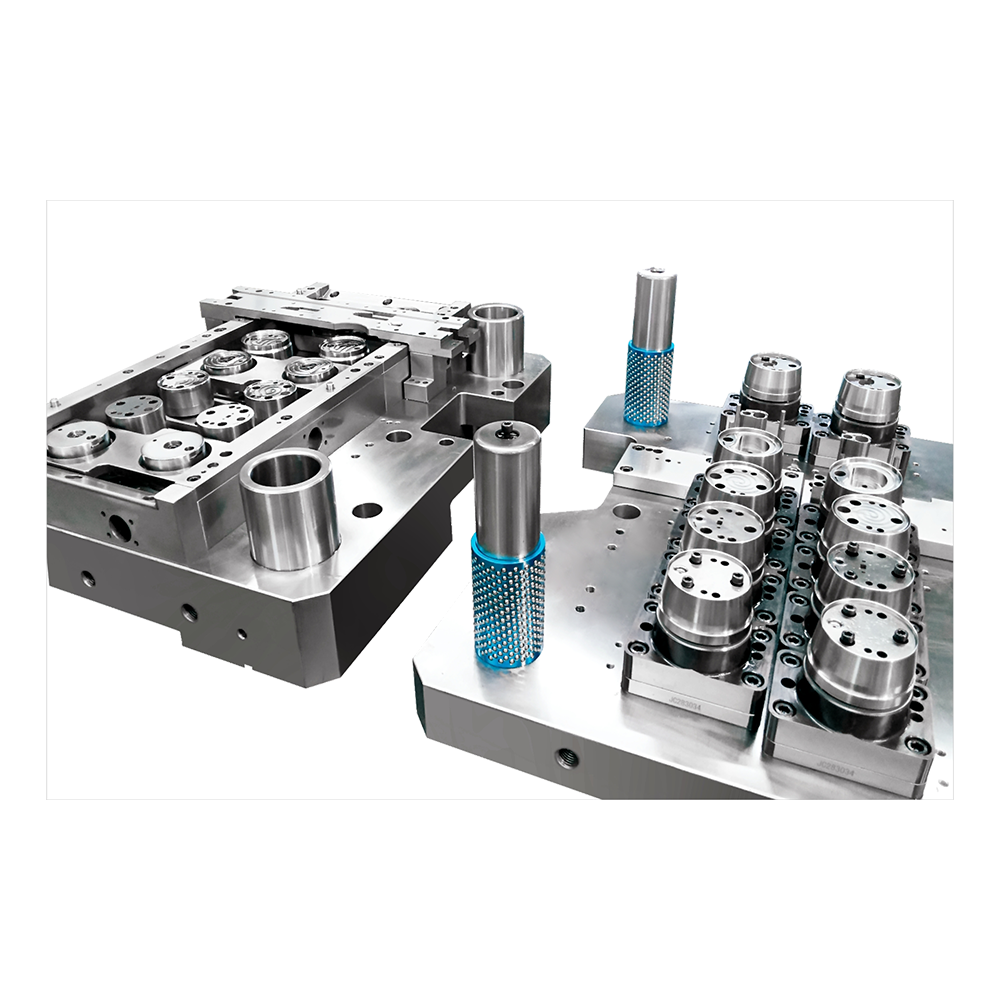

EOE kapakları yapım makineleri, değişen kalınlıklarda ve malzemelerde bobinleri işleyebilir. Bu uyarlanabilirlik, üreticilerin alüminyum, teneke veya diğer özel metal alaşımları gibi farklı boyut ve malzemelerde kapaklar üretmesini sağlar. Çekme halkalarının kurulumu, kesin basınç kontrolü ve doğru konumlandırmanın nihai ürünün güvenliğini ve kullanılabilirliğini sağladığı önemli bir adımdır.

Çekme halkası zayıf bir şekilde konumlandırılmış veya gevşek bir şekilde perçinlenmişse, kapağın işlevselliğini olumsuz etkileyebilir, contasını ve açılış kolaylığını tehlikeye atabilir.

| Malzeme tipi | Uygun kapak tipi | Kalınlık aralığı |

| Alüminyum | Standart içecek kapakları | 0.20-0.35 mm |

| Teneke | Gıda Ürün Kapakları | 0.30-0.45 mm |

| Özel alaşımlar | Farmasötik kapaklar | 0.25-0.40 mm |

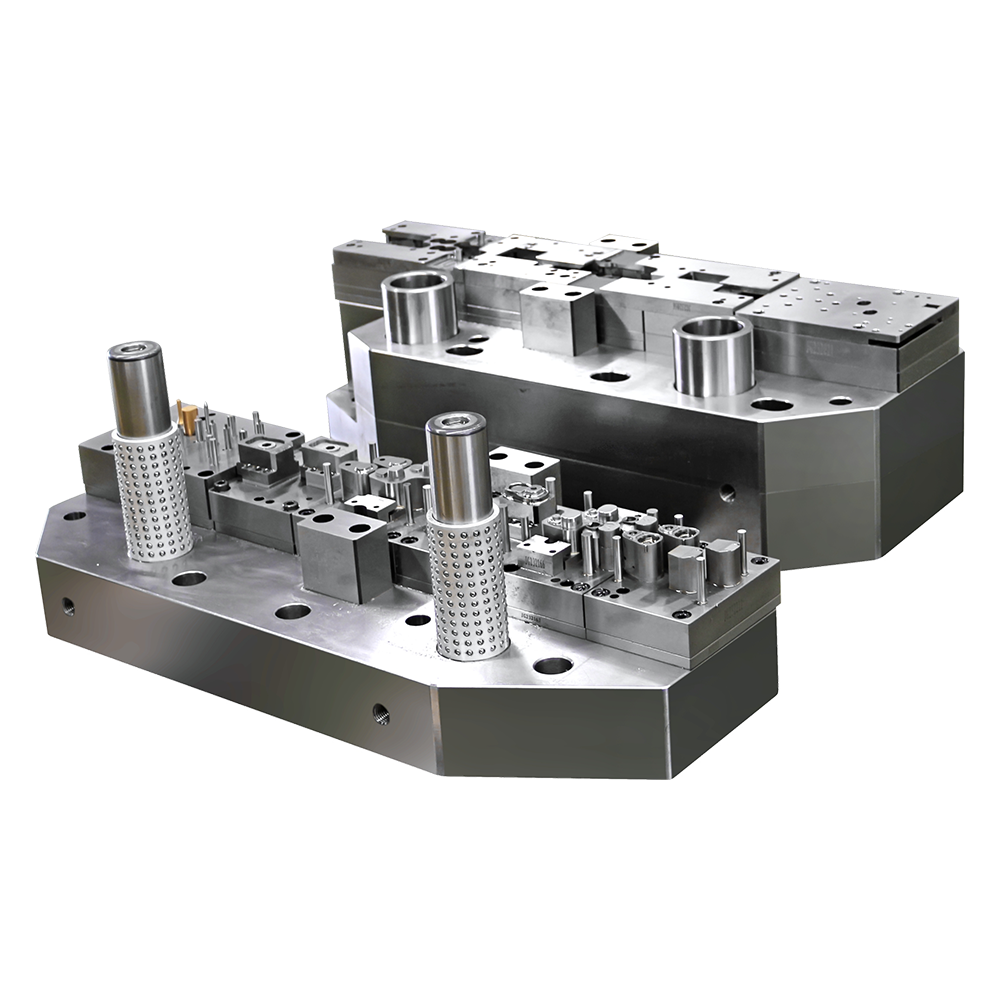

Kalıp Değiştirme ve Boyut Ayarı

Farklı kapak türlerinin üretimi, değişen özelliklere sahip kalıplar gerektirir. Bazı modern EOE kapakları yapım makineleri, hızlı kalıp değiştirmelere izin vermek, kesinti süresini azaltmak ve üretim esnekliğini artıracak şekilde tasarlanmıştır. Makinenin kalıp arayüzü de kritiktir, çünkü doğru konumlandırma ve verimli kalıp değişikliklerini sağlamaya yardımcı olur. Bu ayarlama işlemi, besleme genişliğinde, damgalama yer değiştirmesinde ve sensör konumundaki değişiklikleri içerebilir.

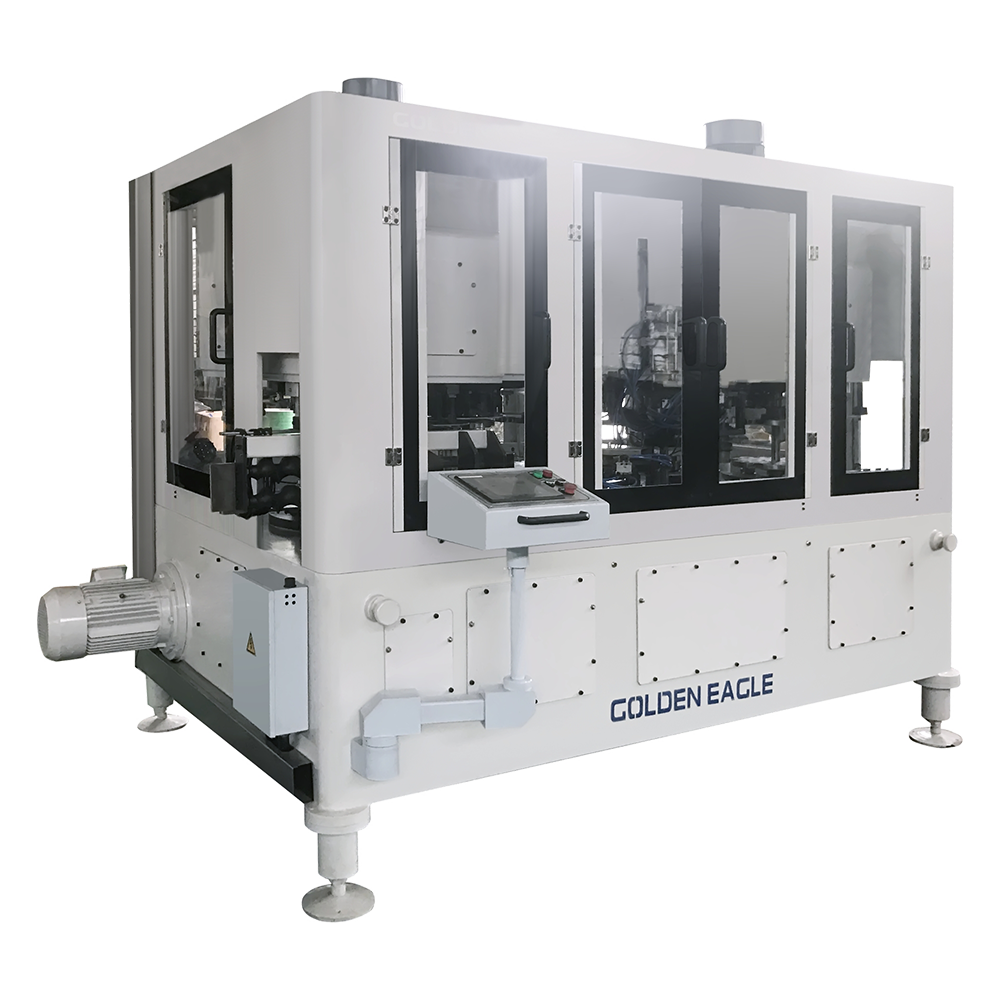

Otomatik algılama ve atık deşarjı

En son EOE kapakları yapım makineleri, arızalı ürünleri üretim hattından otomatik olarak tanımlayabilen ve kaldırabilen gelişmiş algılama sistemleri ile donatılmıştır. Bu sistemler eksik çekme halkaları, yanlış delik boyutları veya kenar çapakları gibi sorunları tespit edebilir. Otomatik atık deşarj sistemleri ayrıca hurda metal toplayarak ve bertaraf için belirlenmiş bir alana taşıyarak üretimin sorunsuz bir şekilde çalışmasına yardımcı olur.

| Kusur tipi | Tespit yöntemi | Alınan eylem |

| Eksik Çekme Halkası | Görsel veya sensör tabanlı algılama | Kapağı reddet ve üretim hattından kaldır |

| Kenar | Kenar algılama sensörü | Arızalı kapakları otomatik olarak kaldırın |

| Düzensiz delikler | Delik Boyutu Sensörü | Arızalı kapakları hattan otomatik olarak reddedin |

Ekipman bağlantısı ve veri yönetimi

Verimliliği optimize etmek için, EOE kapakları yapım makineleri genellikle besleme ekipmanı, konveyörler ve ambalaj hatları ile birlikte çalışır. Bu sistemler tipik olarak merkezi bir PLC veya endüstriyel bilgisayar aracılığıyla entegre edilir ve kontrol edilir. Veri toplama özellikleri, operatörlerin çıktı, arıza oranı ve güç tüketimi gibi performans metriklerini izlemesine olanak tanır.

| Metrik | Veri türü | Amaç |

| Çıkış oranı | Üretim sayısı | Verimliliği ve verimliliği izler |

| Başarısızlık oranı | Hata Frekansı | Potansiyel sorunları ve kesinti sürelerini tanımlar |

| Güç tüketimi | Enerji kullanımı | Operasyonel maliyetleri izlemeye ve verimsizlikleri belirlemeye yardımcı olur |

Ortak Arızalar: Gevşek Çekme Halkası Perçin

EOE kapakları yapım makinesi ile ilgili en yaygın sorunlardan biri gevşek bir çekme ring perçiğidir. Bu, çekme halkasının kullanım sırasında başarısız olmasına neden olabilir, bu da kapağın açılmasını zor veya imkansız hale getirebilir. Bu sorunun nedenleri arasında uygunsuz perçin derinliği, yetersiz hava basıncı veya perçinleme kalıbı üzerinde aşınma ve yıpranma bulunur.

Bunu önlemek için, perçin kafası bileşenlerini düzenli olarak kontrol etmek, tıkanıklıkları önlemek için pnömatik sistemi temizlemek ve hava basıncının doğru parametrelere ayarlandığından emin olmak önemlidir.

| Neden | Çözüm |

| Yanlış perçin derinliği | Perçinleme derinliğini üretici özelliklerine ayarlayın |

| Yetersiz hava basıncı | Pnömatik sistemi temizleyin, sızıntıları kontrol edin |

| Yıpranmış perçin kalıbı | Perçinleme kalıbını değiştirin veya öğütün |

Die Wear ve Cracks

Kalıplarda aşınma ve yıpranma hızlandıran yüksek frekanslı damgalama işlemi nedeniyle kalıp aşınması ve çatlaklar kaçınılmazdır. Zamanla bu, nihai ürünün kalitesini etkileyen çatlaklara veya yüzey bozulmasına neden olabilir.

Kalıp durumunu izlemek için düzenli denetimler ve bakım gereklidir. Aşınmış kalıpların değiştirilmesi veya öğütülmesi, üretim duraklarını önlemeye yardımcı olabilir. Yüksek mukavemetli alaşımlar kalıp ömrünü uzatabilir.

| Hasar türü | Önerilen Eylem | Bakım aralığı |

| Yüzey çatlakları | Kalıbı değiştirin veya öğütür | Her 6-12 ayda bir |

| Kenar Çökme | Ölümü inceleyin ve değiştirin | Gerektiği gibi |

Atık tıkanıklığı veya zayıf deşarj

Atık kanalındaki tıkanıklıklar veya konveyör sistemindeki sıkışma gibi atık deşarj problemleri ekipman kesinti süresine ve yavaş üretime neden olabilir. Bu sorunlar tipik olarak deşarj portunda birikmiş atıklardan veya atık taşıma sistemindeki arızadan kaynaklanır.

Rutin bakım, deşarj bağlantı noktalarını temizlemeye ve sensörlerin ve motorların doğru çalışmasını sağlamaya odaklanmalıdır. Atık taşıma sisteminin düzenli kontrolleri esastır.

| Sorun | Çözünürlük | Bakım eylemi |

| Deşarj portu tıkanıklığı | Birikmiş atıkları temizleyin | Tıkanmalar için düzenli olarak kontrol edin |

| Konveyör sistemi reçeli | Taşıma sistemini inceleyin ve temizleyin | Sürtünme için konveyör bantlarını kontrol edin |

| Sensör veya motor arızası | Sensör hizalamasını ve motor durumunu doğrulayın | Düzenli muayene ve kalibrasyon |

Elektrik sistemi arızası

PLC sıkışması, dokunmatik ekran sorunları veya sensör gecikmeleri gibi elektrik arızaları işlemleri bozabilir. Bu problemler tipik olarak zayıf kablolama, kararsız güç kaynakları veya yaşlanma bileşenlerinden kaynaklanır.

Kablo bağlantılarının rutin kontrolleri, kontrol dolaplarını temiz ve kuru tutmak ve düzenli kendi kendine teşhis yapmak, elektrik sorunları nedeniyle planlanmamış kesinti süresini önlemeye yardımcı olabilir. .