Üretim ortamını sabit tutmak için ekipmanı düzenli olarak temizleyin

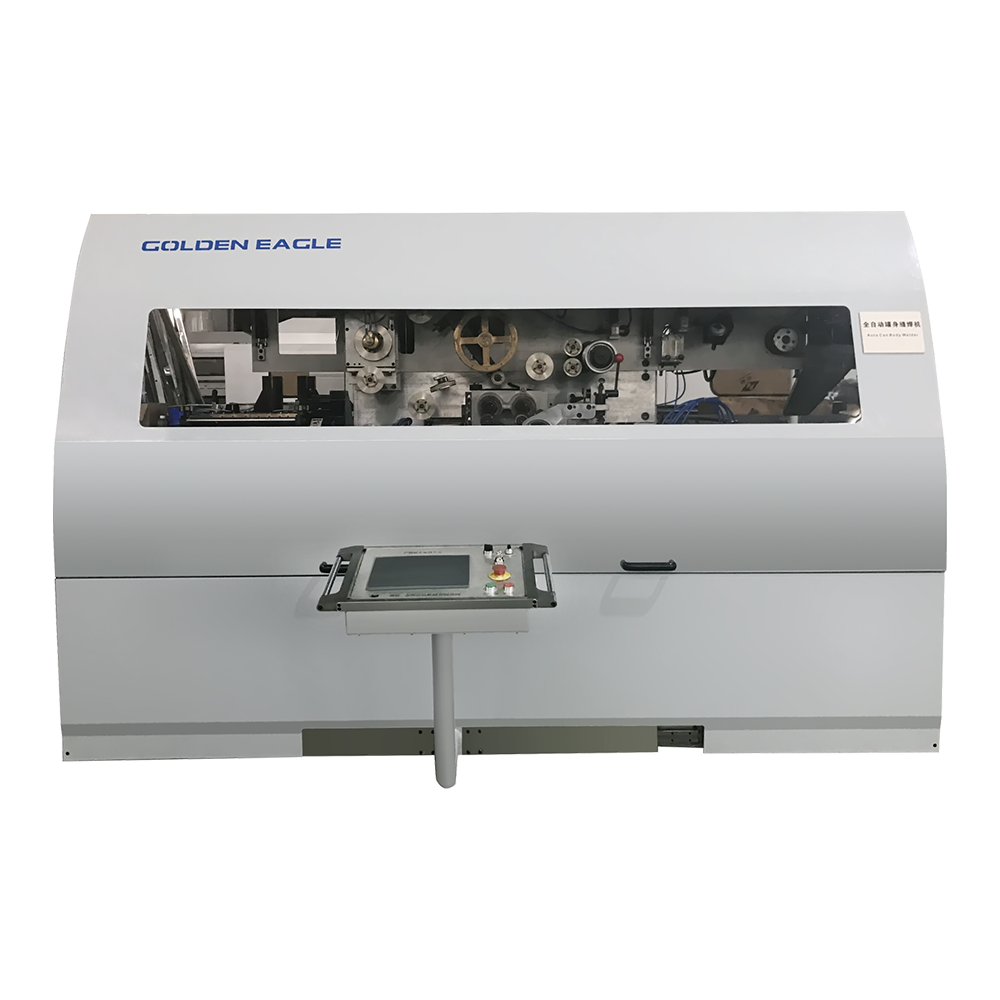

. Yiyecek içecek makine yapabilir uzun süreli operasyon sırasında toz, yağ lekeleri ve üretim kalıntıları biriktirir. Bu safsızlıklar ekipmanın çalışma verimliliğini ve ürün kalitesini etkileyebilir. Bu nedenle, ekipmanın düzenli olarak temizlenmesi bakım çalışmalarının önemli bir parçasıdır. Temizleme işlemi sırasında, kalıntılarla tıkanmaktan veya parçaların aşınmasına neden olmak için kalıplar ve şanzıman parçaları oluşturan besleme sistemi üzerine odaklanmalıdır. Aynı zamanda, yüksek aşındırıcı temizleme sıvıları ile ekipmanın yüzeyine veya iç bileşenlerine zarar vermekten kaçınmak için ekipmanın malzemesine göre temizleme aletleri ve deterjanlar seçilmelidir. Üretim ortamının hijyenini sağlamak için durdurulmuş bir durumda kapsamlı bir temizlik yapılmalı ve çalışma alanı gıda endüstrisinin hijyen gereksinimlerini karşılamak için düzenli olarak dezenfekte edilmelidir.

Yağlama ve koruma, bileşenlerin sorunsuz çalışmasını sağlar

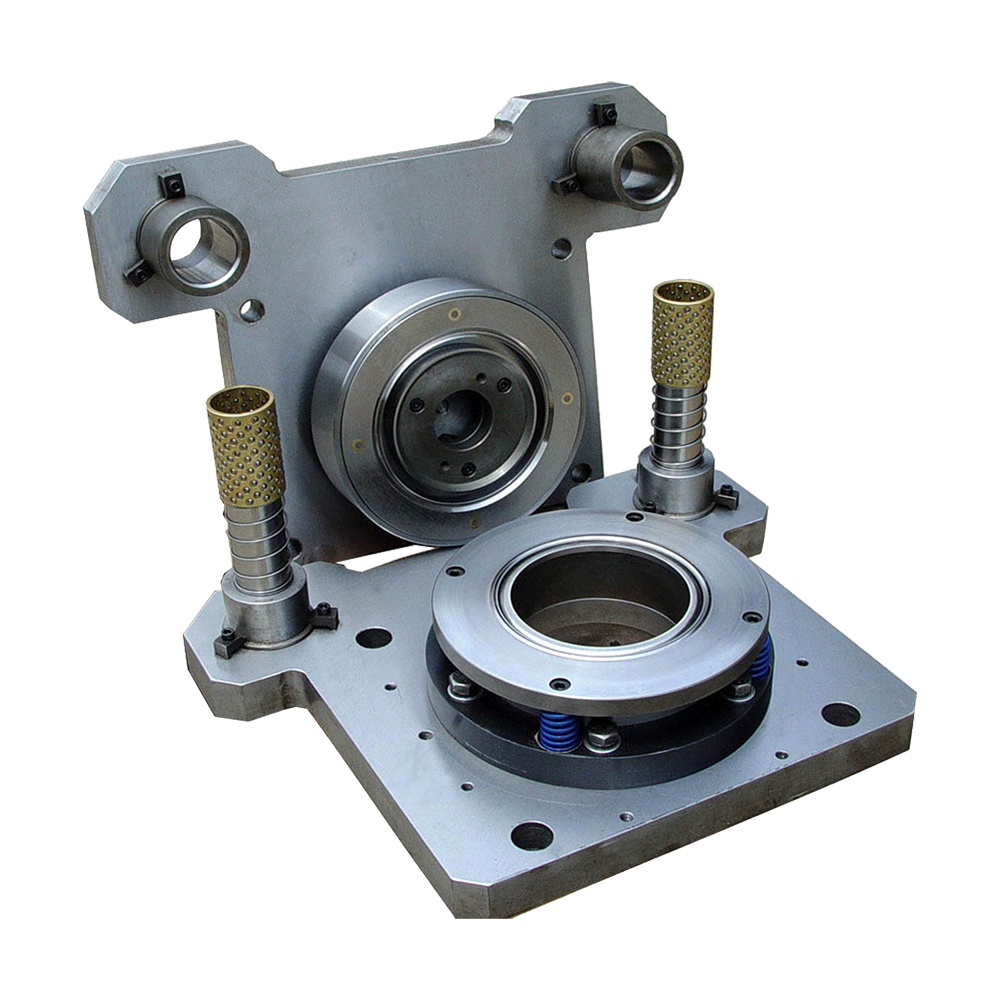

Gıda içecekinin çalışması sırasında makine, şanzıman yatakları, zincirler, dişliler ve diğer bileşenler büyük bir mekanik yük taşır. Uygun yağlama sürtünmeyi azaltabilir, aşınmayı azaltabilir ve ekipmanın servis ömrünü uzatabilir. Yağlama, ekipman üreticisi tarafından önerilen döngüye göre yapılmalı ve kullanılan yağlayıcı, tank malzemesinin yağ kontaminasyonunu önlemek için ekipman malzemesi ve çalışma ortamıyla eşleşmelidir. Geleneksel yağlamaya ek olarak, metal parçaların oksitlenmesini önlemek için nemli veya yüksek sıcaklıkta üretim ortamlarında rasta önlemleri eklemek gibi temel bileşenlerin korunması gerekir. İyi yağlama ve koruma, ekipmanın sadece sorunsuz çalışmasını sağlamakla kalmaz, aynı zamanda arıza oranını ve üretim kesinti süresini azaltabilir.

Elektrik sistemlerinin denetimi ve bakımı

Gıda içecek yapabilir, makineler çoğunlukla otomatik kontrol sistemleri ve elektrik bileşenleri ile donatılmıştır. Bu sistemlerin normal çalışması doğrudan üretim verimliliğini ve bitmiş ürün kalitesini etkiler. Elektrik sistemi bakımı, gevşeklik, hasar veya yaşlanma olmamasını sağlamak için kontrol dolaplarının, sensörlerin, çizgilerin ve anahtarların düzenli olarak incelenmesini içerir. Yüksek nemli veya tozlu üretim atölyelerinde, elektrik bileşenleri kolayca nemlendirilir veya kontamine olur ve neme dayanıklı ve toz geçirmez önlemler alınmalıdır. Bakım sırasında, elektrik arızalarının neden olduğu güvenlik kazalarını önlemek için elektrik topraklama ve yalıtım performansı da kontrol edilmelidir. Ayrıca, otomatik kontrolün doğruluğunu ve stabilitesini korumak için ekipmanın yazılım sisteminin de düzenli olarak güncellenmesi gerekir.

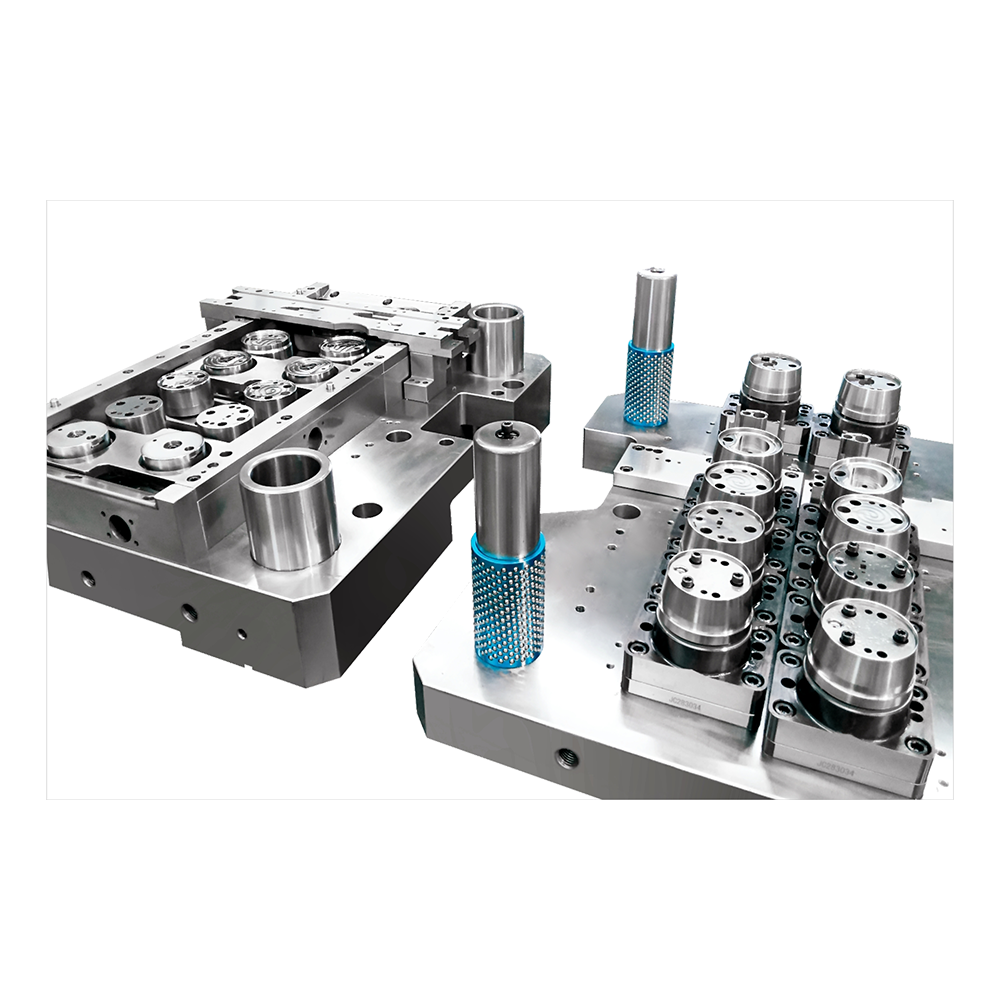

Kalıpların ve kalıplama parçalarının bakımı

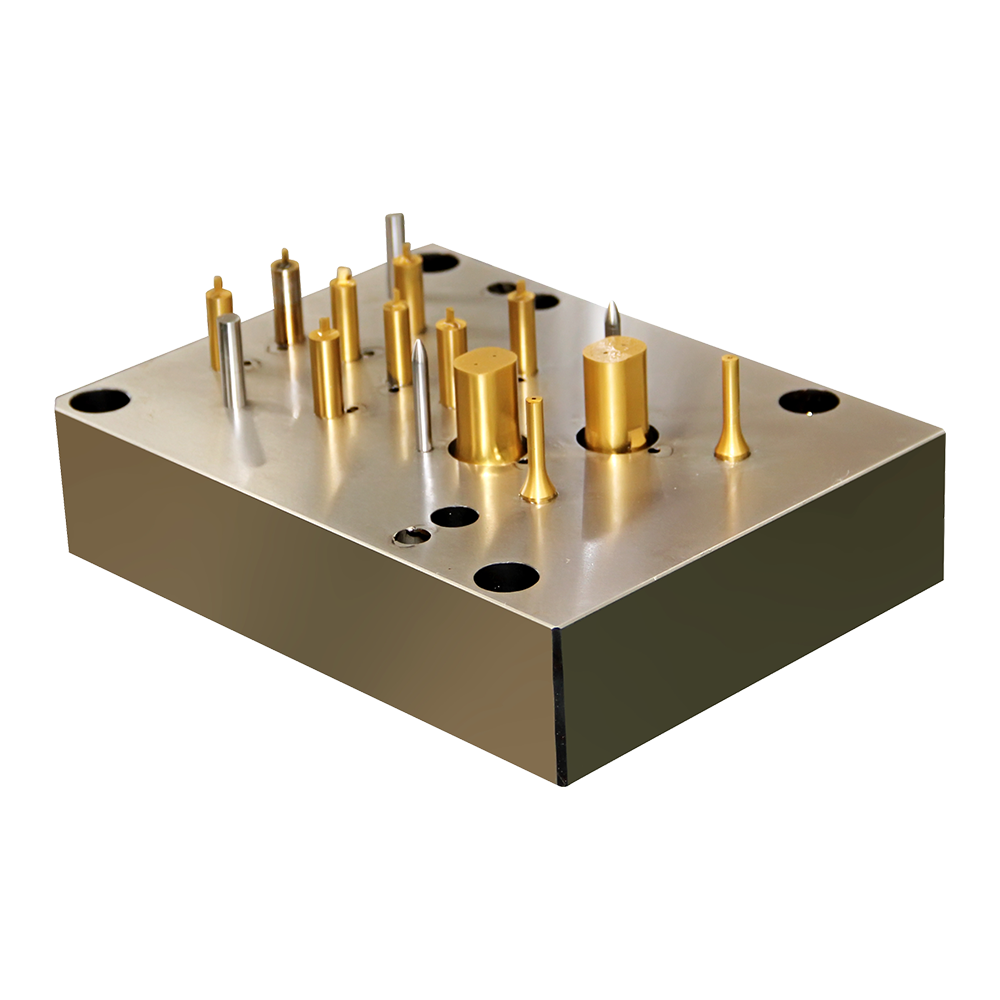

Gıda içeceklerinin kalıpları ve kalıplama kısımları, kutu gövdesinin boyutsal doğruluğunu ve kalıplama kalitesini sağlamak için makineler yapımı çekirdek parçalardır. Yüksek frekanslı çalışma altında kalıp giyilebilir veya hafif deforme olabilir, bu nedenle kalıp yüzey koşulunun gerekirse düzenli olarak denetlenmesi ve cilalanması veya değiştirilmesi gerekir. Kalıp bakımı sırasında, korozyon veya kalıntı birikiminin kalıplama doğruluğunu etkilemesini önlemek için yüzey temiz ve kuru tutulmalıdır. Aynı zamanda, kalıbın kurulumu ve çıkarılması, uygunsuz çalışmanın neden olduğu hasarı önlemek için standart işlemleri izlemelidir. Bilimsel kalıp bakımı yoluyla, CAN üretim kalitesinin tutarlılığı korunabilir ve hurda oranı azaltılabilir.

Şanzıman sisteminin denetimi ve ayarlanması

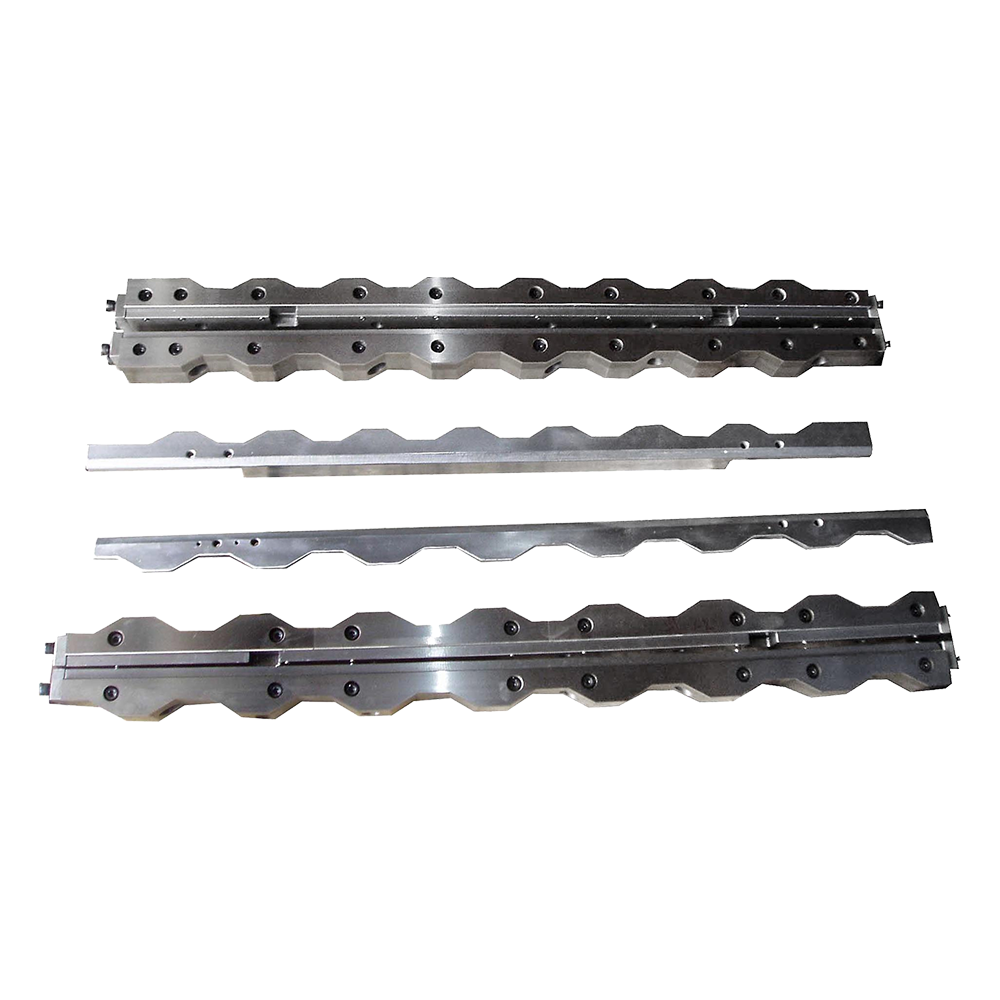

Şanzıman sistemi, yüksek hızlı çalışma sırasında tam olarak eşleştirilmesi gereken kayışları, zincirleri, dişlileri ve diğer bileşenleri içerir. Şanzıman sistemi gevşek, ofset veya anormal olarak aşınmışsa, düzensiz teneke kutu kalıplamaya veya üretim hızında bir azalmaya neden olabilir. Bu nedenle, iletim bileşenlerinin gerilimi ve yağlaması düzenli olarak kontrol edilmeli ve gerektiğinde ayarlanmalı veya değiştirilmelidir. Dişli örgü pozisyonunun hassas kalibrasyonu, uygunsuz ağın neden olduğu gürültü ve kaybı önlemek için de ciddiye alınmalıdır. Bilimsel iletim sistemi bakımı yoluyla, ekipmanın stabilitesi ve üretim verimliliği garanti edilebilir.

Bakım döngüsü ve plan formülasyonu

Bilimsel bir bakım planı, gıda içeceklerinin sabit çalışmasının makineler yapabileceğini sağlamak için önemli bir ön koşuldur. İşletmeler, ekipman kullanımı, üretim ortamı ve üretici önerilerinin sıklığına dayanarak ayrıntılı bir bakım döngüsü tablosu formüle etmeli ve planda günlük temizlik, haftalık denetimler, aylık bakım ve yıllık revizyonlar içermelidir. Bakım planının, her görevin yerine getirilmesini sağlamak için her görev için sorumlu kişiyi ve denetim standartlarını açıkça tanımlaması gerekir. Standart bir bakım mekanizması oluşturarak, ani sorunların neden olduğu üretim durdurma kayıplarını önlemek için sadece ekipmanın ömrü uzatılamaz, aynı zamanda potansiyel arızalar da önceden keşfedilebilir.

Giyen parçaların ve yedek parça yönetiminin değiştirilmesi

Yiyecek içeceklerinde mühürler, kemerler ve bıçaklar gibi makineler yapabileceği bazı parçalar vardır. Bu parçalar hızlı bir şekilde yıpranır ve gerçek kullanıma göre zamanında değiştirilmesi gerekir. İşletmeler, bir aşınma parça yönetimi sistemi kurmalı ve eksik parçalar nedeniyle üretimi etkilemekten kaçınmak için makul bir şekilde ortak yedek parçaları ayırmalıdır. Giyen parçaları değiştirirken, ekipman operasyonunun stabilitesini ve güvenliğini sağlamak için orijinal veya uyumlu aksesuarlar kullanılmalıdır. Aynı zamanda, sonraki ekipman yönetimi için veri desteği sağlamak için aşınma parçalarının her değiştirilmesinin zamanı ve nedeni ayrıntılı olarak kaydedilmelidir.

Operatörlerin ve bakım personelinin eğitimi

Ekipman bakımı sadece profesyonel teknisyenlere dayanmakla kalmaz, aynı zamanda operatörlerin temel bakım bilgisine hakim olmasını gerektirir. Düzenli eğitim yoluyla, operatörler ekipman yapısını, çalışma prensiplerini ve ortak sorunların işleme yöntemlerini anlayabilir, bu da yanlış ameliyatın neden olduğu ekipman arızalarını etkili bir şekilde azaltabilir. Güvenli çalışma prosedürlerinin önemi, acil durum işleme yöntemleri ve ekipman temizliği eğitimi vurgulanmalıdır. Personelin bakım farkındalığı ve işletim düzeyini artırarak, ekipmanın istikrarı ve üretim verimliliği daha da geliştirilebilir.

Bakım Odağı ve Yiyecek İçecek Önerileri Makineler Yapabilir

| Bakım alanı | Bakım içeriği | Sıklık | Notalar |

| Besleme sistemi | Tortuları temizleyin, aşınmayı kontrol edin | Haftalık | Tıkanmalardan kaçının, pürüzsüz beslemeyi sağlayın |

| Kalıp oluşturma | Yüzey Temizliği, Pas Önleme, Giyim Muayenesi | Aylık | Hasarı önlemek için uygun sökmeyi izleyin |

| Elektrik sistemi | Kabloları kontrol edin, Test Yalıtımını | Üç ayda bir | Nem koruma ve toz korumalı, uygun topraklamayı sağlayın |

| Şanzıman parçaları | Yağlama, gerginlik ayarı, aşınma muayenesi | Aylık | Gürültüyü önlemek için dişli hizalamasını kalibre et |

| Sarf malzemeleri | Düzenli yedek, kullanım kaydı | Aşınmaya dayalı | Orijinal veya uyumlu yedek parçalar kullanın |

Bakım bilgilerinin kaydedilmesi ve izlenmesi

Bakım sırasında kayıt tutmak yönetim çalışmasının önemli bir parçasıdır. Bakım dosyaları oluşturarak ve her bakım, parçaların değiştirilmesi ve sorun giderme hakkında ayrıntılı bilgiler kaydederek, yöneticiler ekipmanın çalışma durumunu izleyebilir, potansiyel sorunları analiz edebilir ve sonraki bakım planlarını optimize edebilir. Bakım kayıtları sadece iç yönetim için uygun değildir, aynı zamanda yönetimin sistematikliğini ve etkinliğini artıran ekipmanın dış denetimi veya modifikasyonu için bir referans sağlar.

Kapsamlı değerlendirme ve sürekli iyileştirme

Gıda içeceklerinin bakımı, makinelerin oluşturulması yerleşik planların uygulanmasıyla sınırlı olmamalı, aynı zamanda gerçek çalışma koşulları ile birlikte kapsamlı bir değerlendirme gerektirir. Ekipman performansını, üretim verimliliğini ve başarısızlık sıklığını düzenli olarak değerlendirerek, bakımdaki eksiklikleri keşfederek ve zamanında iyileştirmeler yaparak ekipman yönetimi seviyesi sürekli olarak geliştirilebilir. Sürekli iyileştirme süreci, şirketlerin üretim maliyetlerini daha iyi kontrol etmesine ve üretim istikrarı ve ürün kalitesini sağlamasına yardımcı olabilir.