CAN Makinelerinin Temel Seçim Noktaları ve Uygulama Analizi

Ana Can Yapma Makineleri Türlerine Giriş

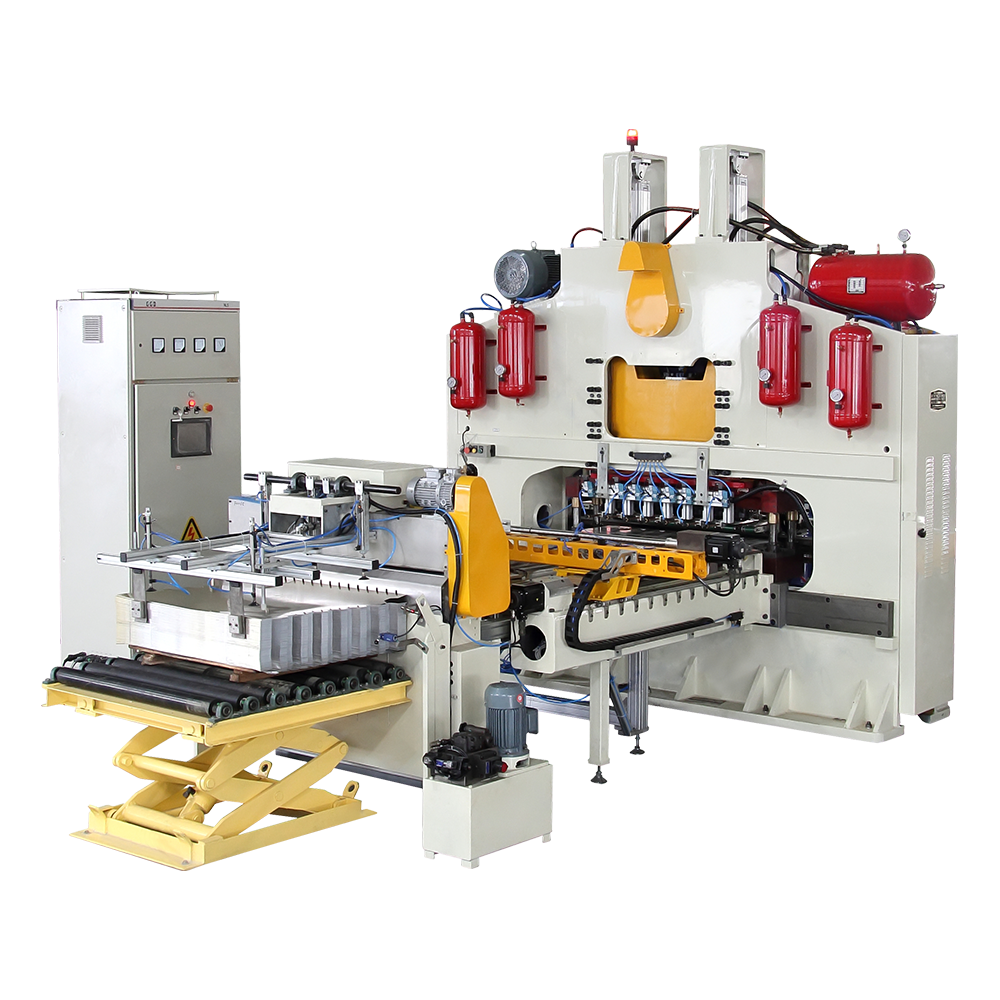

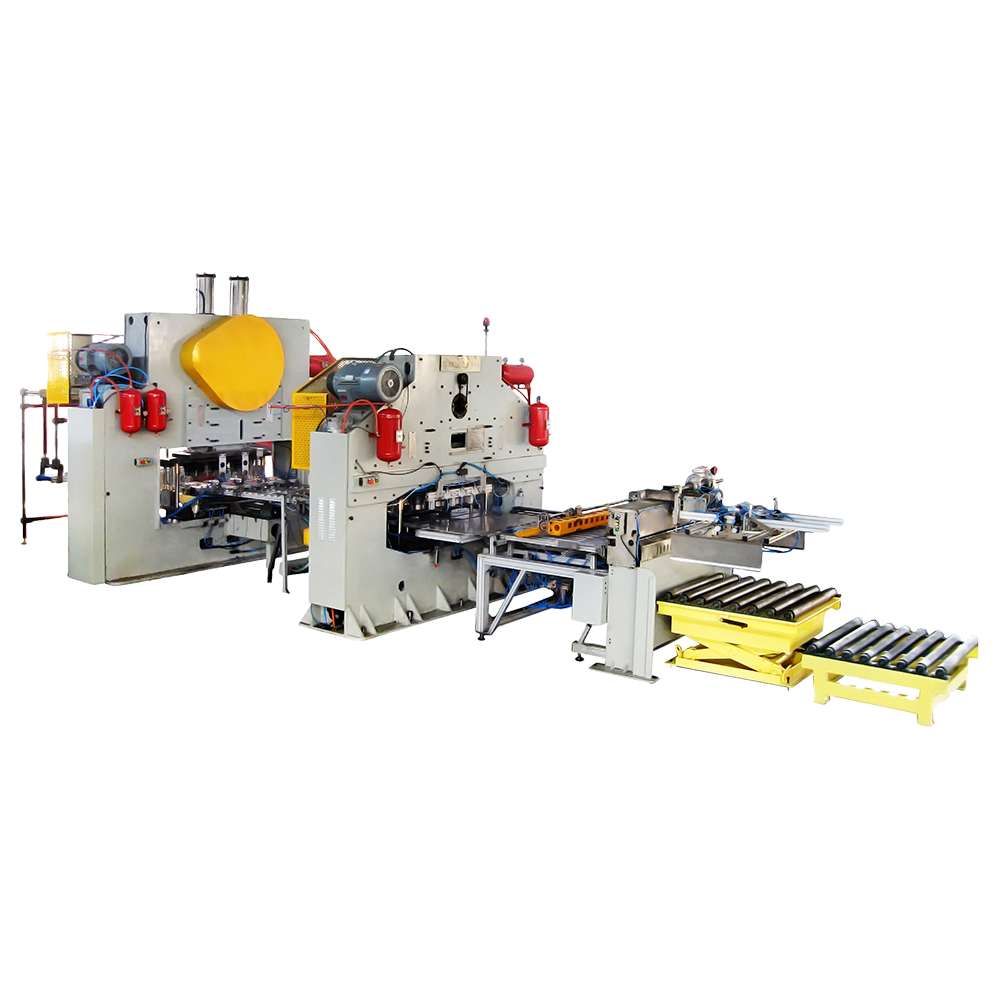

Farklı üretim süreçlerine bağlı olarak, Makineler yapabilir Temel olarak rolling teneke kutu makineleri, damgalama kutuları yapım, rolling teneke kutu makineleri ve otomatik çok işlevli kutu makineleri içerir. Rolling Can Yapımı Makineleri metal plakaları silindirik şekillere yuvarlamak için kullanılır ve Can üretiminin temel ekipmanıdır; Damgalama Makineler Makineleri CAN kapaklarının ve Can diplerinin oluşmasından sorumludur; Rolling Can Yapımı Makineleri, kutu gövdesinin sızdırmazlığını sağlamak için kutu kapağını kutu gövdesinin kenarı ile sıkıca birleştirmek için kullanılır. Otomatik çok fonksiyonlu CAN makinelerinin çeşitli süreçleri entegre etmesini ve büyük ölçekli üretim için uygundur. Farklı Can Makineleri türleri farklı CAN spesifikasyonları ve üretim gereksinimleri için uygundur. Seçilirken, CAN gövdesinin belirli tasarım ve üretim sürecine göre makul bir şekilde eşleştirilmeleri gerekir.

Üretim gereksinimlerinin analizi

Bir CAN üretimi makinesi seçerken, üretim ölçeği, CAN spesifikasyonları, üretim hızı ve ürün çeşitliliği dahil olmak üzere üretim gereksinimleri tam olarak dikkate alınmalıdır. Kitle üretimi için, yüksek derecede otomasyona sahip ekipman üretim kapasitesini etkili bir şekilde artırabilir, işçilik maliyetlerini azaltabilir ve istikrarlı ürün kalitesini sağlayabilir. Aksine, çok çeşitlilik ve küçük parti üretimi için, ekipman ayarlamasının esnekliği ve rahatlığı daha önemlidir. CAN boyutu ve malzeme kalınlığındaki fark, ekipman seçimini doğrudan etkiler. Ekipman, sorunsuz üretimi sağlamak için üretimde yer alan çeşitli özellikleri ve işlem gereksinimlerini karşılayabilmelidir.

Ekipman Performans Dizini Hususları

Canning makinesinin performans göstergeleri, esas olarak üretim hızı, işleme doğruluğu, otomasyon seviyesi ve ekipman istikrarı dahil olmak üzere uygulanabilirliğini ölçmek için temel parametrelerdir. Üretim hızı genel üretim kapasitesini belirler ve üretim planıyla yakından eşleştirilmesi gerekir; İşleme doğruluğu, kutunun sızdırmazlık performansı ve servis ömrünü doğrudan etkiler ve ekipman yüksek tutarlılık ve doğruluk sağlamalıdır. Otomasyon seviyesi, operasyon ve üretim güvenliğinin rahatlığını etkiler. Yüksek otomatik ekipman, otomatik algılama ve parametre ayarı elde etmek için sensörler ve akıllı kontrol sistemleri ile donatılmıştır. Ekipmanın stabilitesi, üretim sürecinin sürekliliği ile ilgilidir, kesinti sıklığını azaltır, böylece genel verimliliği artırır.

Ekipmana uyarlanmış malzeme türleri

Konserve makinesinin üretim işlemi sırasında alüminyum, paslanmaz çelik, demir ve kompozit malzemeler dahil olmak üzere çeşitli malzemelere uyum sağlaması gerekir. Farklı malzemelerin sertlik ve kalınlığında farklılıklar vardır ve ekipmanın karşılık gelen şekillendirme özelliklerine sahip olması gerekir. Örneğin, paslanmaz çelik daha zordur, bu da yumruk basıncı ve küf dayanıklılığına daha yüksek gereksinimler yerleştirir. Malzemenin yüzey işlemi ve fiziksel özellikleri, ekipmanın aşınma oranını ve bakım gereksinimlerini de etkiler. Bu nedenle, ekipman parçalarının aşınmaya dayanıklı tasarımı ve aşınma parçalarının değiştirilmesinin rahatlığı, seçerken önemli hususlardır.

Bakım kolaylığı

Ekipmanın bakımı doğrudan hizmet ömrü ve üretim verimliliği ile ilgilidir. Konserve makinesi günlük temizleme, muayene ve bakımı kolaylaştırmak için makul bir şekilde tasarlanmalıdır. Basit ve modüler ekipman bakım süresini kısaltabilir ve üretim kesinti süresini azaltabilir. Giyen parçaların değiştirilmesi basit olmalı ve üretim hattı operasyonunun hızla yeniden başlamasını kolaylaştırmak için aksesuar temini yeterli olmalıdır. Buna ek olarak, satış sonrası hizmetin kalitesi ve ekipman üreticisi tarafından sağlanan teknik destek, ekipmanın uzun süreli sabit çalışmasını sağlamada önemli bir faktördür.

Uygulama senaryoları ve vaka analizi

Konserve makineleri yiyecek ve içecek, kimyasal, boya, yağlayıcı ve farmasötik alanlarda yaygın olarak kullanılmaktadır. Farklı uygulama senaryolarının konserve makineleri için farklı performans gereksinimleri vardır. Gıda ve içecek endüstrisinde, CAN gövdesinin sızdırmazlığı ve yüzey kaplaması özellikle önemlidir, bu nedenle ekipmanın yüksek hassasiyetli işlemeyi ve temizlemesi kolay çalışmayı desteklemesi gerekir. Kimya endüstrisi, CAN gövdesinin iyi korozyon direncine ve kalın malzeme işleme yeteneklerine sahip olmasını gerektirir ve konserve makinesinin bu performans gereksinimlerini karşılayabilmesi gerekir. Belirli vaka analizi ile birleştiğinde, yapım makinelerinin makul seçim yoluyla farklı endüstri ihtiyaçlarını nasıl karşıladığını anlamak yararlıdır.

Teknoloji geliştirme ve gelecekteki trendler

Endüstriyel otomasyon ve akıllı imalatın ilerlemesi ile kutu üreten makine teknolojisi dijitalleşme ve zekaya doğru ilerliyor. Gelecekteki ekipman, gerçek zamanlı izleme ve otomatik ayarlama elde etmek için daha fazla sensör ve kontrol sistemleri kullanacaktır. Nesnelerin İnterneti ve Büyük Veri Teknolojisi, üretim sürecinin optimize edilmesine, ekipman işletim verimliliğini ve ürün kalitesini artırmaya yardımcı olacaktır. Buna ek olarak, çevre koruması ve enerji tasarrufu da tasarımda önemli hususlar haline gelmiştir. Ekipman, enerji tüketimini azaltmaya ve malzeme atıklarını azaltmaya kararlı olacak ve böylece sürdürülebilir üretimi destekleyecektir.

Ekipmanın güvenlik tasarımı

Can-yapım makineleri, yüksek yoğunluklu çalışma sırasında güvenli çalışmayı sağlamalıdır. Ekipman tasarımı tam koruyucu cihazlar, acil durdurma sistemleri ve güvenlik alarmı işlevlerini içermelidir. Otomatik ekipman akıllı hata teşhisi, zamanında anormal koşullar istemek ve güvenlik tehlikelerini azaltmalıdır. Güvenlik tasarımı sadece operatörlerin yaşam güvenliğini korumakla kalmaz, aynı zamanda ekipman hasarı riskini azaltır ve üretim hattının istikrarını ve güvenilirliğini artırır.

Ekipman seçiminde maliyet hususları

Can yapım makinelerinin satın alma maliyeti, şirketlerin tartılması gereken önemli bir faktördür. Ekipmanın fiyatına ek olarak, işletim enerji tüketimi, bakım maliyetleri, yedek parça tedariki ve personel eğitim maliyetlerini de dikkate almak gerekir. Yüksek-otomasyon ekipmanı yüksek bir yatırıma sahip olsa da, uzun vadeli operasyonda tasarruf edilen insan gücü ve bakım maliyetleri daha iyi maliyet etkinliği getirebilir. Makul maliyet bütçeleme ve ekonomik analiz, işletmenin üretim ihtiyaçlarını karşılayan ve yüksek maliyet etkinliğine sahip ekipmanların seçilmesine yardımcı olacaktır.

Çevresel faktörlerin ekipman seçimi üzerindeki etkisi

Konserve makinesinin sıcaklık, nem, toz ve aşındırıcı gazlar gibi çalışma ortamı, ekipmanın malzeme seçimi ve tasarımı için gereksinimleri öne çıkarır. Zor ortamlarda, ekipmanın uzun süreli kararlı çalışmayı sağlamak için korozyona dayanıklı malzemeler ve sızdırmazlık tasarımları kullanması gerekir. Çevresel faktörler ayrıca ekipmanın bakım döngüsünü ve servis ömrünü etkiler. Seçilirken, saha koşulları tam olarak değerlendirilmeli ve ekipman arıza oranını azaltmak için karşılık gelen koruyucu önlemler seçilmelidir.

Üretim hattının genel koordinasyonu

Konserve makinesi izole bir cihaz değil, üretim hattındaki bir bağlantıdır. Bir konserve makinesi seçerken, üretim kapasitesi koordinasyonu ve süreç sürekliliğini sağlamak için yukarı akış ve aşağı akım ekipmanı ile eşleşme dikkate alınmalıdır. Otomasyon seviyesi, kontrol sistemi uyumluluğu ve veri arayüzü açısından koordinasyon, tüm üretim hattının verimli çalışmasını sağlayabilir. İyi koordinasyon ayrıca arıza oranını azaltabilir ve genel üretim verimliliğini ve ürün kalitesini artırabilir.

Ekipman yükseltmesi ve genişleme özellikleri

İşletmelerin üretim ihtiyaçları değiştikçe, konserve makinelerinin genişleme ve yükseltme yetenekleri önemli bir husus haline gelmiştir. Ekipman, fonksiyonların eklenmesini kolaylaştırmak veya yeni özelliklere uyum sağlamak için belirli bir açıklığa ve modüler tasarıma sahip olmalıdır. Yazılım yükseltmelerini ve akıllı dönüşümü destekleyen ekipmanlar, şirketlerin pazar değişiklikleriyle başa çıkmasına ve ekipman yatırımının getirisini artırmasına yardımcı olacaktır. Satın alırken, ekipman üreticisinin yükseltme desteğini ve teknik servis yeteneklerini anlamalısınız.

Makine Performansını Etkileyen Temel Faktörler Üzerine Tartışma

Yapısal tasarımın ekipman performansı üzerindeki etkisi

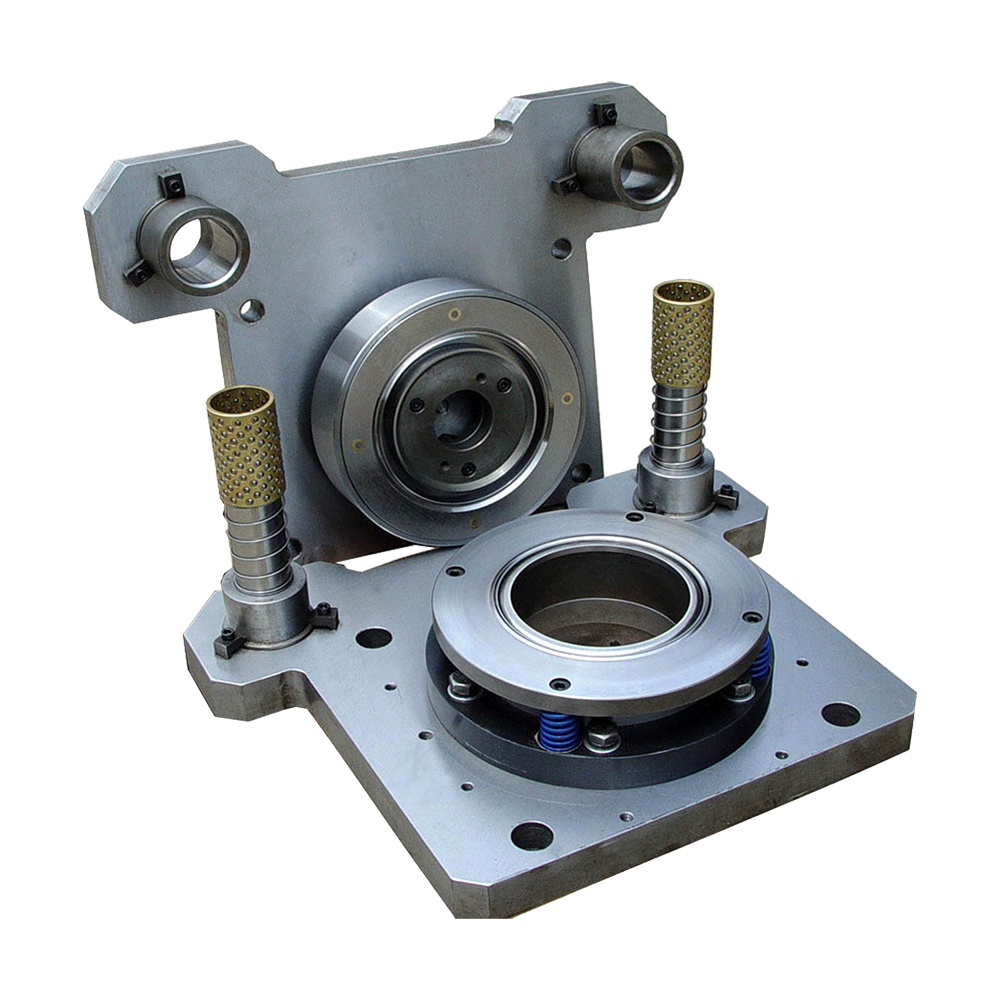

Konserve makinesinin yapısal tasarımı, genel performansını etkileyen temel faktördür. Makul bir yapı sadece ekipmanın düzgün çalışmasına katkıda bulunmakla kalmaz, aynı zamanda bileşenler arasındaki eşleşen doğruluğu da etkiler. Çok karmaşık bir yapı, uygunsuz bakım ve sık arızalara yol açabilirken, aşırı basitleştirme fonksiyonların genişletilebilirliğini sınırlayabilir. Modern konserve ekipmanlarında, modüler tasarım yaygın olarak kullanılır, bu da fonksiyonel birimlerin bağımsız olarak çalışmasına izin verir, sökülmesi ve bakımı kolaydır. Yetersiz yapısal sertlik, operasyon sırasında rezonansa, titreşime ve diğer sorunlara neden olabilir, bu da CAN vücudunun boyutsal doğruluğunu ve sızdırmazlık kalitesini etkiler. Bu nedenle, yapısal karmaşıklık, güç ve süreç uyarlanabilirliği arasında makul bir dengenin ekipman performansı üzerinde doğrudan bir etkisi vardır.

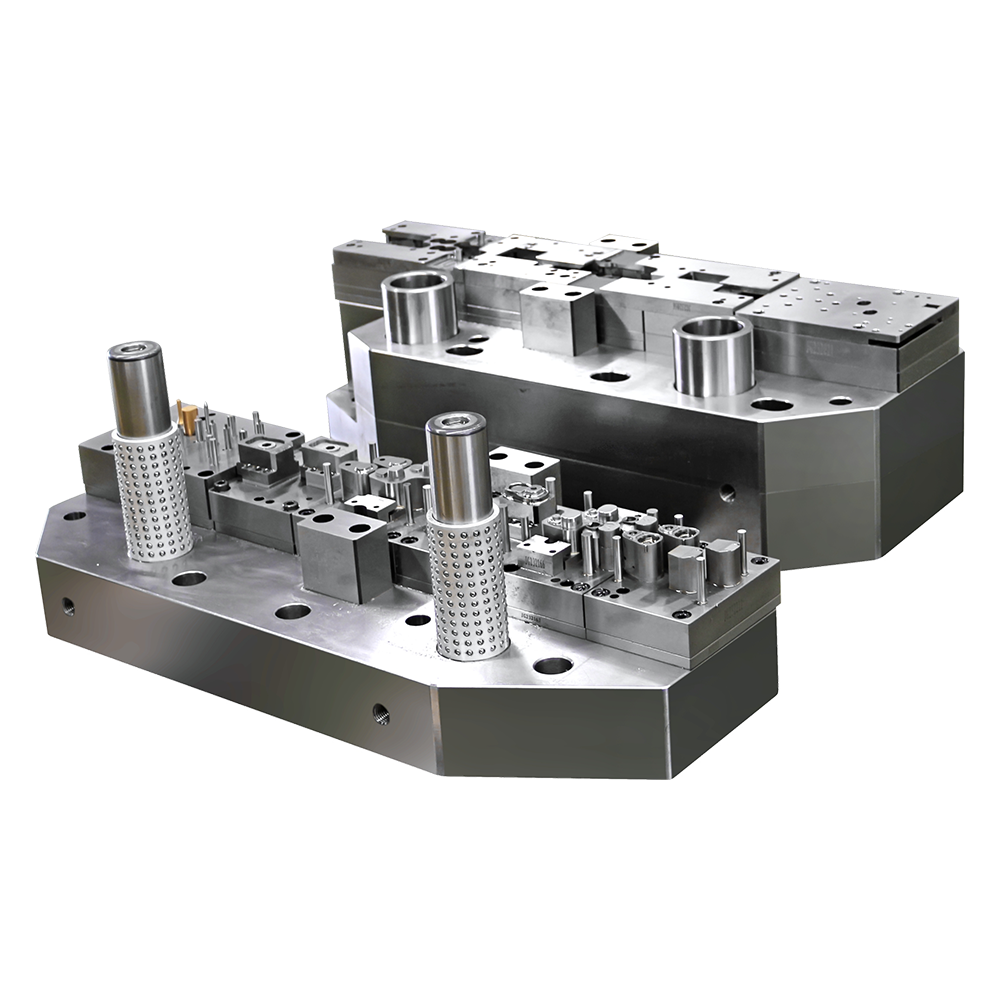

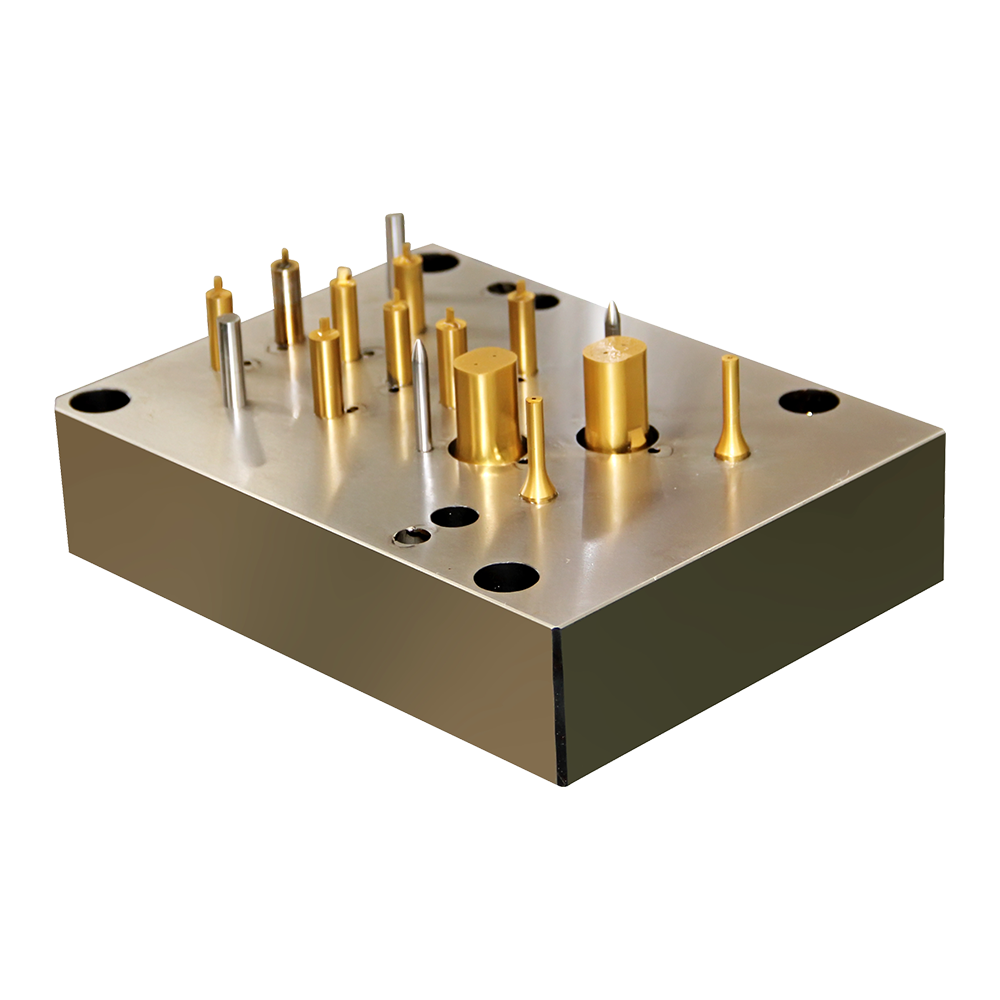

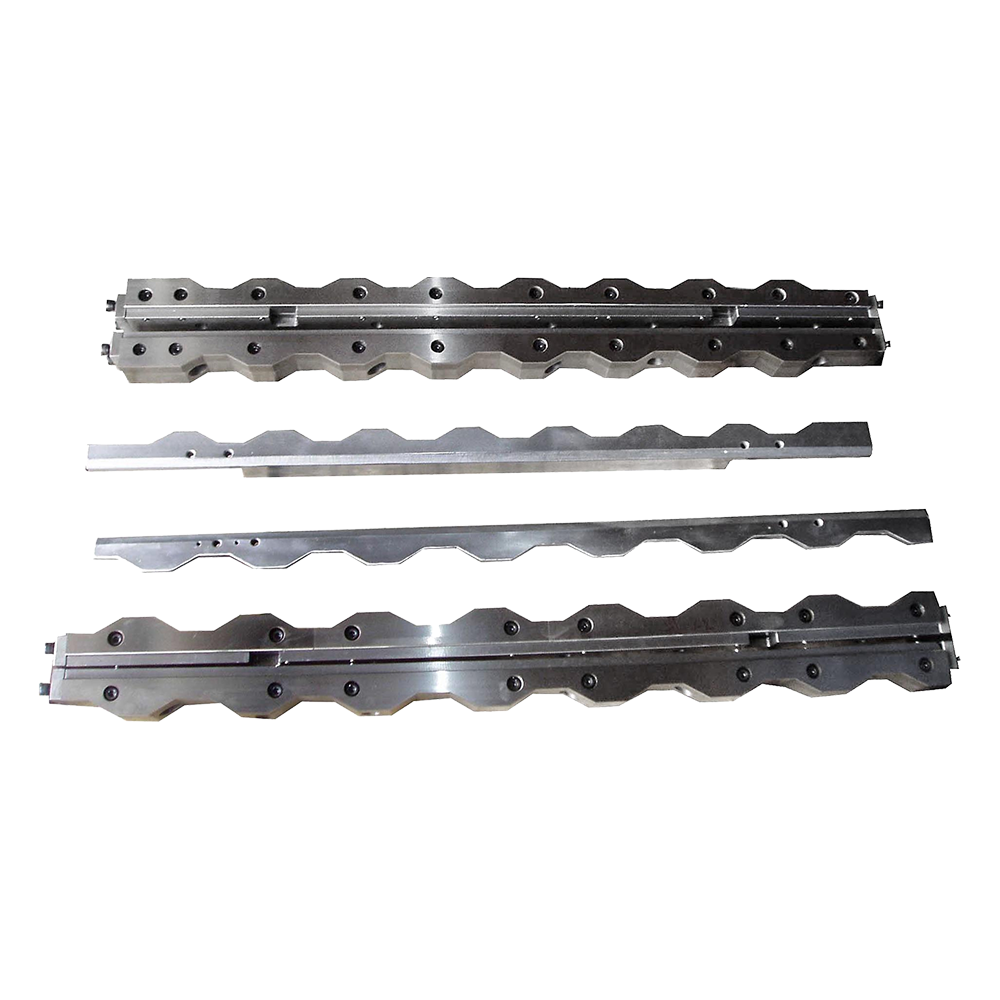

Malzeme seçimi ve dayanıklılık

Ekipmanda kullanılan malzemelerin türü ve performansı, konserve makinesinin hizmet ömrü, aşınma direnci ve çalışma stabilitesi ile doğrudan ilişkilidir. Konserve süreci çok sayıda yüksek frekanslı damgalama, kesme, kıvırma ve diğer eylemleri içerir. Bileşen malzemelerinin yeterli mukavemet ve aşınma direncine sahip değilse, aşınma ve başarısızlığa neden olmak çok kolaydır. Örneğin, kalıp kısmı genellikle yüksek mukavemetli alaşımlı çelikten yapılmıştır ve ömrünü uzatmak için ısıl işlem görür; Kılavuz raylar ve destek parçaları genellikle ekipman operasyonunun doğruluğunu ve sertliğini korumak için iyi basınç direncine sahip malzemelerden yapılır. Korozif ortamlara uyarlanabilirlik, özellikle gıda veya kimya endüstrisinde, ekipman malzemesinin korozyon karşıtı kabiliyetinin tam olarak değerlendirilmesi gerekmektedir.

İşleme doğruluğu ve montaj kalitesi

İşleme doğruluğu, konserve makinesinin çeşitli bileşenlerinin sıkıca eşleştirilmesini ve sorunsuz hareket etmesini sağlamak için önemli bir faktördür. Bileşenlerin işleme toleransı düzgün bir şekilde kontrol edilmezse, bitmiş kutuların boyutsal tutarlılığını ve sızdırmazlığını etkileyen konumlandırma ofsetine, aşırı boşluk ve diğer sorunlara neden olmak kolaydır. İşleme doğruluğuna ek olarak, montaj kalitesi de ekipman performansı için önemli bir garantidir. Parçaların kendileri nitelikli olsa bile, montaj işlemi sırasında yanlış hizalama, bozulma veya uygunsuz ön yük gibi sorunlar varsa, anormal çalışmaya ve hata birikimine de neden olabilir. Bu nedenle, üretim ve üretim sürecinde, mekanik işlemenin hassasiyetine ve montajcının profesyonel seviyesine dikkat etmek gerekir.

Güç Sistemi Eşleşmesi

Konserve makinesinin güç sistemi ana motoru, hidrolik cihaz, pnömatik sistem vb. Güç konfigürasyonu yetersizse, tutarsız etkiye ve yavaş tepkiye yol açabilir; Aşırı yapılandırma enerji atıklarına, aşırı sıcaklık artışına ve diğer sorunlara neden olabilir. Uygun güç sistemi, ekipmanın gerektirdiği maksimum çalışma yükü ve eylem frekansına göre ayarlanmalı ve makul enerji düzenlemesi ve koruma cihazları ile donatılmalıdır. Motor hızı, hidrolik yağ basıncı ve pnömatik bileşen tepki süresi gibi parametrelerin doğru kontrolü, genel performansı iyileştirmek için önemli bir ön koşuldur.

Güç sistemi türlerinin karşılaştırılması

| Güç türü | Avantajlar | Sınırlamalar |

| Elektrikli sürücü | Yüksek kontrol doğruluğu, otomasyon için iyi | Yüksek hızda sıcaklık kontrolü gerektirir |

| Hidrolik | Güçlü itme, ağır yükler için uygun | Yağ sıcaklığından etkilenen stabilite |

| Pnömatik | Hızlı yanıt, basit yapı, uygun maliyetli | Hava basıncı dalgalanmalarından etkilenen sınırlı itme |

Kontrol sisteminin yanıtı ve stabilitesi

Çoğu modern konserve makinesi, çoklu istasyonlu işbirliği, otomatik algılama ve arıza alarmı elde etmek için PLC veya gömülü kontrol sistemleri kullanır. Kontrol sisteminin tepki hızı ve stabilitesi doğrudan tüm makinenin koordineli etkisi ve verimliliği ile ilişkilidir. Sistem yanıt olarak gecikiyorsa, konveyör bandının ve basınç kafasının senkronize olmasına neden olabilir, bu da CAN gövdesinin kıvırma veya sızdırmazlık kalitesini etkiler; Sistem yüksek frekanslı çalışma sırasında çökmeye veya yanlış tetiklemeye eğilimli ise, üretim durgunluğuna da neden olacaktır. Bu nedenle, kontrol sistemi iyi gerçek zamanlı yanıt özelliklerine, mantıksal karar yeteneklerine ve müdahale önleme özelliklerine sahip olmalı ve uzun vadeli çalışma sırasında stabiliteyi sağlamak için esnek yazılım genişletme ve hata ayıklama işlevlerini desteklemelidir.

Kalıp Tasarımı ve Değiştirme Verimliliği

Kalıp, konserve işlemi sırasında CAN gövdesinin şeklini ve sızdırmazlık performansını en doğrudan etkileyen bileşendir. Tasarım rasyonalitesi ve dayanıklılığı, konserve kalitesi ve verimliliği için çok önemlidir. Kalıp doğruluğu CAN boyutu gereksinimlerini karşılamalı ve tasarımın soğutulması, temizlenmesi ve bakımı kolay olmalıdır. Aynı zamanda, kalıp değiştirme verimliliği, özellikle ürünün birden fazla spesifikasyonunun sıklıkla değiştirildiği üretim hatlarında, ekipmanın genel çalışma ritmini de etkiler. Hızlı yedek yapılar ve konumlandırma ve hizalama yardımcı sistemleri gibi tasarımlar kalıp değişim süresini büyük ölçüde kısaltabilir ve ekipmanın kapsamlı kullanım oranını artırabilir.

Yağlama sisteminin yapılandırılması ve bakımı

Yağlama sistemi, ekipmanın çalışma stabilitesinde önemli bir rol oynar. Konserve makinesinde çok sayıda yüksek hızlı hareketli ve tekrar tekrar hareketli parçalar vardır. Kötü yağlama, artan sürtünme katsayısı, parçaların aşırı sıcaklık artışı ve erken aşınma gibi sorunlara yol açabilir. Makul bir yağlama sistemi, ana şaft, bağlantı çubuğu ve kılavuz rayı gibi anahtar parçaları örtmeli ve yağlama frekansını ve miktarını çalışma durumuna göre otomatik olarak kontrol edebilmelidir. Şu anda, birçok ekipman insan müdahalesini ve petrol sızıntısını azaltmak için merkezi otomatik yağlama sistemleri kullanır. Yağlama yağının kalitesi ve yedek döngüsü, sistemin uzun süreli normal çalışmasını sağlamak için bakım planına da dahil edilmelidir.

Çevre koşullarının performans üzerindeki etkisi

Konserve makinesinin çalışma ortamı, ekipmanın performansını ve stabilitesini büyük ölçüde etkiler. Aşırı nem elektrik sisteminde neme neden olabilir ve aşırı toz ekipman aşınmasını ağırlaştırabilir veya sensör hassasiyetini etkileyebilir. Büyük bir sıcaklık farkı olan bir ortamda, metal parçaların termal genişlemesi ve kasılması da konumlandırma doğruluğunu etkileyecektir. Ayrıca, titreşim kaynakları ve aşındırıcı gazlar gibi çevresel faktörler, ekipmanın çalışmasına potansiyel parazitlere neden olabilir. Operasyonun stabilitesini artırmak için, konserve ekipmanının uzun süre nispeten kararlı bir çalışma ortamında olmasını sağlamak için uygun sıcaklık ve nem kontrolü ve toz ve korozyon koruma önlemleri oluşturulmalıdır.

Çevresel faktörler ve etkileri

| Çevre faktörü | Potansiyel etki | Karşılık gelen önlemler |

| Yüksek nem | Kısa devre riski, sensör arızası | Kapalı muhafazalar ve nem alıcıları kullanın |

| Yüksek toz seviyeleri | Hızlandırılmış aşınma, tıkanma sorunları | Koruyucu kapaklar ve sızdırmazlık önlemleri uygulayın |

| Büyük sıcaklık farklılıkları | Konumlandırma doğruluğunu etkiler | İyi termal stabiliteye sahip malzemeleri kullanın |

Operatör beceri seviyesi

Modern konserve ekipmanının otomasyon derecesi sürekli olarak gelişiyor olsa da, operatörün beceri seviyesinin hala ekipmanın operasyon etkisi üzerinde önemli bir etkisi vardır. Yetenekli operatörler, potansiyel sorunları ekipmanın sesine, çalışma ritmine vb. Temel olarak değerlendirebilir ve anormal genişlemeyi önlemek için önceden ayarlama önlemleri alabilir. Aksine, yanlış parametrelerin ayarlanması, yetersiz yağlama veya kalıpları değiştirirken yerinde kalibre edilememe gibi uygunsuz çalışma, ekipman çalışma verimliliğinde veya hatta arızada bir azalmaya yol açabilir. Bu nedenle, personel eğitiminin güçlendirilmesi ve kurumsallaştırılmış işletim prosedürleri, ekipman performansının istikrarlı çalışmasını sağlamak için gerekli koşullardır.

Üretim yönetimi ve bakım mekanizması

Ekipmanın performansı sadece kendi kalitesine değil, aynı zamanda işletmenin günlük yönetim sistemine de bağlıdır. Bilimsel bakım planları, standart muayene sistemleri ve açık sorumlulukların bölünmesi, ekipmanın ömrünü etkili bir şekilde genişletebilir ve iyi çalışma koşullarını koruyabilir. Günlük bakım görmezden gelmek, ekipmanda gizli tehlikelerin birikmesine kolayca yol açabilir ve verimliliğini azaltabilir. Canning ekipmanı operasyonunun güvenliği ve istikrarı üzerinde olumlu bir etkisi olacak bir dizi ölçülebilir ve izlenebilir ekipman bakım süreçleri oluşturmak için işletmenin günlük yönetim sistemine düzenli bakım, parça değiştirme ve yazılım yükseltmeleri dahil edilmelidir.

İçin sistematik yöntemler Makine Yapabilir Ekipman Bakımı ve Yaşam Yönetimi

Düzenli bir bakım sisteminin kurulması

Can-yapım makineleri, uzun süreli operasyon sırasında aşınmaya, gevşekliğe, toz birikimine ve diğer sorunlara eğilimlidir. Bu nedenle, açık bir düzenli bakım sistemi oluşturmak, ekipmanın normal çalışmasını sağlamak için temel ön koşuldur. Bakım döngüsü genellikle ekipman işletim yoğunluğuna ve çalışma ortamına göre formüle edilir ve günlük inceleme, haftalık muayene, aylık muayene ve üç aylık muayeneye ayrılabilir. Yaygın inceleme içeriği arasında yağlama koşulu, cıvata sıkma durumu, elektrik bağlantısı güvenliği, kalıp aşınma koşulu vb.

Yağlama Sistemi Yönetimi

Yağlama sistemi, mekanik ekipmanın kararlı çalışması için önemli bir garantidir. Can-yapım makinesinin çalışması sırasında, kılavuz raylar, yataklar, dişliler ve bağlantı çubukları gibi anahtar parçalar sürekli olarak yağlanmalıdır, aksi takdirde aşınma ağırlaştırılır, bu da hareketli parçaların sıkışmasına ve hatta hasar görmesine neden olur. Merkezi bir yağlama sistemi veya kantitatif bir doldurma cihazı kullanılması ve yağ seviyesini, viskoziteyi ve yağlama yağının safsızlıklarla karıştırılıp karıştırılmadığını düzenli olarak kontrol etmeniz önerilir. Yanlış yağlama, kutu üreten makinesi arızalarının ortak nedenlerinden biridir, bu nedenle yağlama sisteminin yönetiminin kurumsallaştırılması ve operatörlerin günlük iş akışına dahil edilmesi gerekir.

Bileşen Durumu İzleme ve Değiştirme Stratejisi

Konserve makinesi çalışma süresini biriktirirken, bazı bileşenler (kalıplar, kaplinler, kayışlar, yataklar vb.) Değişen derecelerde yorgunluk veya aşınma üretecektir. Tüm makinenin ömrünü uzatmak için, veri analizi ve yaşam tahmini için çalışma parametrelerini (sıcaklık artışı, titreşim, çalışma sesi, boyutsal değişiklikler, vb.) Toplamak için bir bileşen durum izleme sistemi kurulmalıdır. Kritik yaşama yaklaşan bileşenler için, ani hasar nedeniyle makinenin kapatılmasını veya ürün kalitesi anormalliklerini önlemek için planlanan bir yedek stratejinin benimsenmesi önerilir.

Elektrik sistemlerinin korunması ve denetimi

Konserve ekipmanı genellikle motorlar, PLC kontrolörleri, invertörler, sensörler vb. Bu nedenle, ekipman çalışma ortamında, su buharı kontrol dolabının girilmesi önlenmelidir, hatlar ve arayüzler düzenli olarak temizlenmeli ve elektrik sisteminin iyi durumda olduğundan emin olmak için topraklama kontrol edilmelidir. Önemli kontrol modülleri için, voltaj dalgalanmaları ve motor aşırı yükleri gibi kararsız faktörlerle başa çıkmak için bağımsız koruma devrelerinin ve alarm mekanizmalarının kurulması önerilir. Elektrik sistemlerinin düzenli yalıtım testi ve termal görüntüleme denetimleri de potansiyel gizli tehlikeleri önlemeye yardımcı olabilir.

Çalışma prosedürlerinin standardizasyonu

Standart operasyon sadece yanlış operasyon riskini azaltmakla kalmaz, aynı zamanda ekipmanın çalışma yükünü de azaltabilir. Başlangıç sırasını, parametre ayarı, yük ayarı, kapanma işlemi vb. Kapsayan konserve ekipmanı için ayrıntılı çalışma prosedürleri formüle edilmelidir ve eğitim etkisi diyagramlar veya videolar aracılığıyla geliştirilmelidir. Ekipman operatörleri, anormal seslerin tanımlanması ve zayıf presinin tanımlanması gibi temel anormal yargı yeteneklerinde ve karşı önlemlerde yer almalıdır. Operasyon standardizasyonu, ekipman ömrünü uzatmak ve işletim verimliliğini artırmak için önemli bir garantidir.

Standart işletim prosedürü önerileri

| Operasyon aşaması | Temel operasyonel gereksinimler | Amaç ve önlemler |

| Öne çıkma | Yağlama Kontrolü, Güç Kontrolü, Güvenlik Koruma Durumu | Arızaları ve yanlış çalışmaları önler |

| Parametre kurulumu | Basınç, hız ve zamanlama ayarlamaları | Ürün başına uygun koşulları sağlayın |

| Normal koşu | Sesi, titreşimi, alarmları izleyin | Anormal koşulların erken tespiti |

| Kapat | Malzemeyi durdurun, baskıyı durdurun, gücü kesin | Mekanik şok ve kalıntı basıncını önler |

Temizlik ve Çevre Kontrolü

Konserve üretim ortamı genellikle metal yongalar, yağlama yağı ve toz gibi kirleticiler üretir. Bu maddeler ekipman boşluklarında, iletim sistemlerinde veya kontrol bileşenlerinde birikirse, aşınma ve başarısızlık riskini artıracaktır. Tesis alanında hava sirkülasyonu ve toz önleme tutarken ekipman yüzeyi, kılavuz raylar ve ısı yayma sistemi düzenli olarak temizlenmelidir. Bileşenlerin paslanmasını veya kontrol sisteminin arızalanmasını önlemek için yüksek nemi, nem alemine veya sabit sıcaklık ölçümleri olan ortamlar için alınmalıdır. İyi bir çalışma ortamı sadece ekipman verimliliğini artırmakla kalmaz, aynı zamanda mekanik bileşenlerin servis ömrünü uzatmaya da yardımcı olur.

İşlem parametresi izleme ve analizi

Konserve makinesinin çalışma parametrelerini toplayarak ve kaydederek (hız, sıcaklık, basınç, akım vb.) Uzun süreli trend analizi ve hata tahmini için bir ekipman işletim veritabanı oluşturulabilir. Gelişmiş ekipman, uzak izleme ve erken uyarı için ana kontrol platformuna anahtar verileri yüklemek için gerçek zamanlı bir izleme sistemi ile donatılabilir. Operasyon verilerinin birikimi, şirketlerin anormal kalıpları keşfetmelerine, ekipman durumuna zamanında müdahale etmesine, bakım stratejilerini daha da iyileştirmelerine ve ani başarısızlık olasılığını azaltmasına yardımcı olur.

Kalıp Yaşam Yönetimi ve Bakım Mekanizması

Kalıp, konserve sürecinde yüksek tüketim frekansına sahip bir bileşendir ve doğruluğu ve yaşamının ürün kalitesi üzerinde doğrudan bir etkisi vardır. Şirket, her kalıp setinin kullanım süresini, işleme sayısını ve yedek kayıtlarını kaydetmeli ve düzenli denetimlerle aşınma durumlarını kavramalıdır. Her kullanımdan önce ve sonra kalıbın kuru ve etkisiz bir ortamda temizlenmesi, yağlanması, bakımı ve saklanması önerilir. Aynı zamanda, kalıp tekrar tekrar kullanım doğruluğunu sağlamak için kenetleme ve sökme sırasında çarpılması veya strese alınması önlenmelidir.

Arıza Kayıt ve Analiz Sistemi

Her ekipman arızasının nedeni, işleme işlemi ve kurtarma süresi, bir ekipman işletme dosyası oluşturmak için ayrıntılı olarak kaydedilmelidir. Sistematik sınıflandırma yoluyla, bakım stratejilerini optimize etmek ve işletim prosedürlerini iyileştirmek için yaygın hata türleri ve oluşum modelleri analiz edilebilir. İstatistikleri ve incelemeyi kolaylaştırmak için kayıt yönetimi için elektronik yöntemlerin kullanılması önerilir. PDCA (Plan-Do-Ceck-Act) döngü yöntemi ile birleştirildiğinde, ekipman yönetimi süreci genel güvenilirliği artırmak için sürekli olarak optimize edilebilir.

Ortak hata türleri ve olası nedenler

| Arıza Türü | Semptomlar | Olası nedenler |

| Deformasyon olabilir | Düzensiz şekil, zayıf sızdırmazlık | Gevşek kalıp, silindir yanlış hizalama |

| Artan gürültü | Anormal koşu sesi, titreşimler | Yatak aşınması, gevşek bileşenler |

| Sık Alarmlar | Tekrarlanan duraklar, parametre atlamaları | Kontrol hatası, sensör sürüklenmesi |

| Yavaş Döngü Hızı | Fark edilir derecede daha yavaş üretim oranı | Motor yaşlanması, artan mekanik yük |

Yaşam Döngüsü Maliyet Yönetimi Düşüncesi

Ekipman bakımı sadece sorun gidermeye odaklanmamalı, aynı zamanda tüm yaşam döngüsü maliyetinden başlamalı, tedarik maliyeti, bakım maliyeti, enerji tüketimi harcamaları ve kesinti kaybı gibi çeşitli faktörleri kapsamlı bir şekilde dikkate almalıdır. Makul ekipman yatırımı, bakım kaynağı tahsisi ve teknolojik dönüşüm yoluyla, uzun vadeli maliyet kontrolü ve ekipman verimliliği bakiyesi elde edilebilir. Yaşam yönetimi sadece donanım bakımını değil, aynı zamanda çok boyutlu koordineli promosyon gerektiren yazılım yükseltmelerini ve personel eğitimini de içerir. Yaşam Döngüsü Maliyet Yönetimi'nin çekirdeği, verilere dayalı olarak ekipmanın kapsamlı değerini kademeli olarak artırmaktır.