Yiyecek ve İçecek Kutusu Yapımı Makinelerine Giriş

Yiyecek ve içecek kutusu yapım makineleri ambalaj endüstrisinde önemli bir rol oynamaktadır. Bu makineler, çeşitli malzemelerden kutular oluşturmak üzere tasarlanmış olup içecek, yiyecek ve diğer tüketim malları için kapların üretiminde önemli bir hizmet sağlamaktadır. Paketlemede kullanılan malzemelerin çeşitliliği göz önüne alındığında, bu makinelerin verimlilikten veya ürün kalitesinden ödün vermeden farklı kutu malzemelerini barındırıp barındıramayacağını anlamak önemlidir.

Teneke Kutu Üretiminde Kullanılan Malzeme Çeşitleri

Kullanılan malzemeler yiyecek ve içecek konservesi üretimi zaman içinde önemli ölçüde gelişmiştir. Geleneksel olarak kutular çelikten yapılıyordu ancak malzeme bilimindeki gelişmelerle birlikte modern kutular alüminyum, çelik, teneke ve son zamanlarda biyoplastikler de dahil olmak üzere çeşitli malzemelerden yapılabilir. Bu malzemelerin her birinin üretim sürecinde farklı avantajları ve zorlukları vardır. Örneğin alüminyum hafiftir ve korozyona dayanıklıdır, bu da onu içecek kutuları için ideal kılar. Çelik genellikle konserve yiyecekler için gerekenler gibi daha sağlam kaplar için kullanılırken teneke levha, korozyona dayanıklı bir yüzey sağlamak için çeliğin ve ince bir kalay tabakasının avantajlarını birleştirir. Malzemelerdeki bu çeşitlilik göz önüne alındığında, yiyecek ve içecek konservesi yapma makinelerinin bu farklı alt tabakaları işleyecek kadar uyarlanabilir olup olmadığının değerlendirilmesi çok önemlidir.

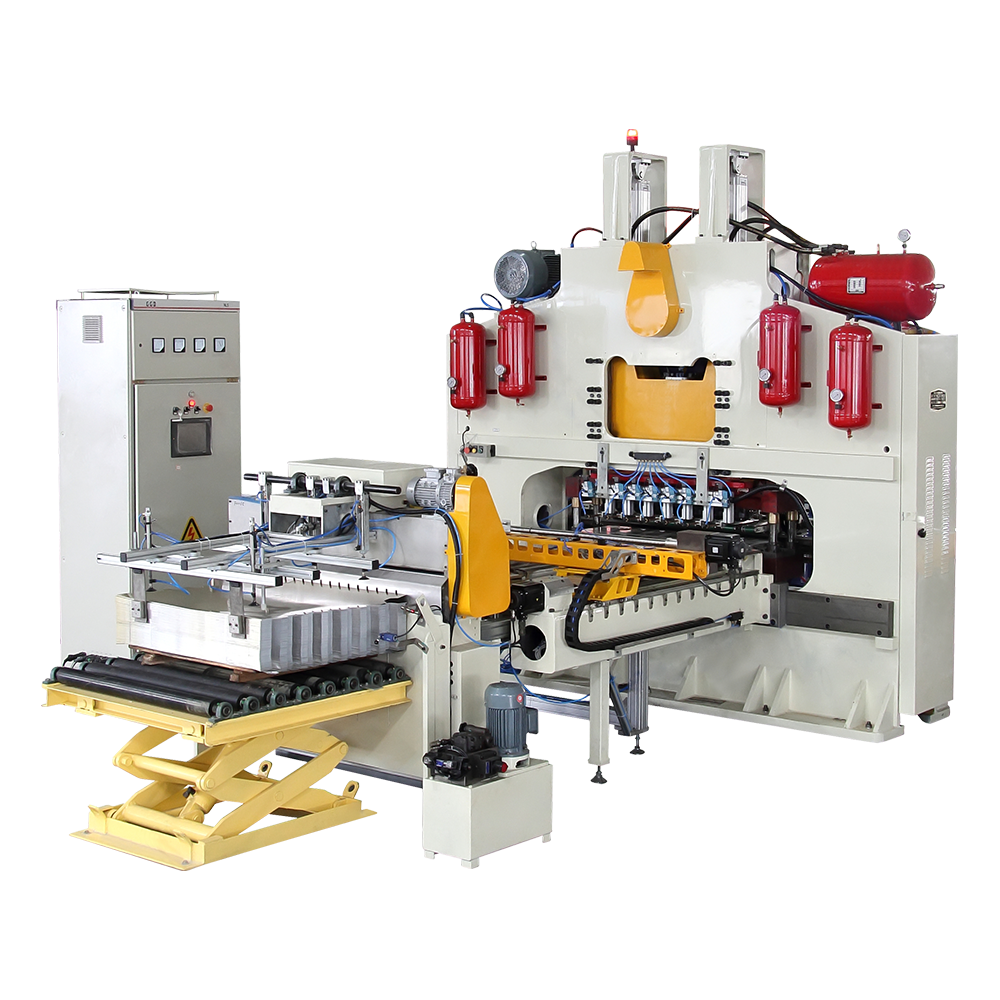

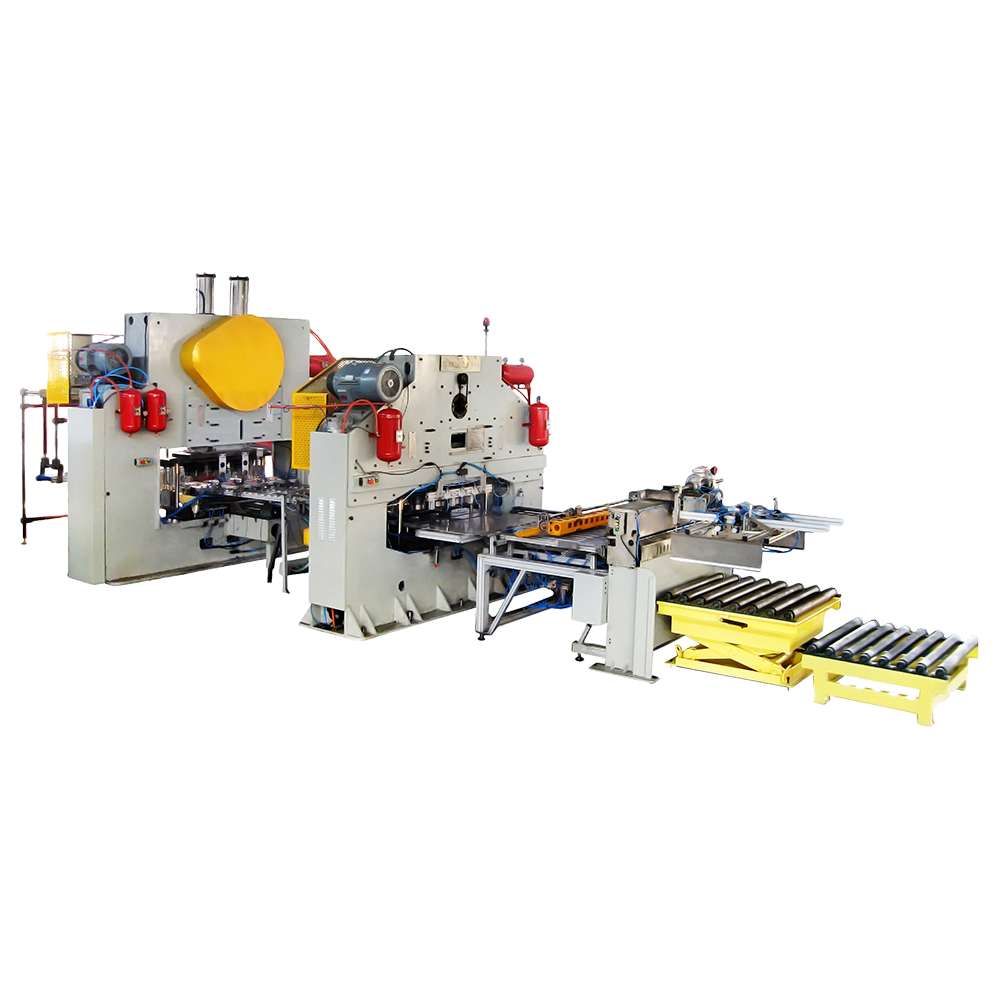

Modern Kutu Yapımı Makinelerinin Yetenekleri

Modern yiyecek ve içecek kutusu yapım makineleri, farklı türdeki malzemeleri barındıracak şekilde genellikle yüksek düzeyde çok yönlülükle tasarlanmıştır. Bu makineler genel olarak bobin hazırlama, gövde şekillendirme ve boyun vermenin yanı sıra kaplama ve baskı sistemlerini içeren birkaç önemli bölümden oluşur. Bu makinelerin tasarımı, üretim süreçleri arasında büyük ayarlamalara gerek kalmadan çeşitli malzemelerin işlenmesine olanak tanır. Bazı kutu yapım makineleri, alüminyum veya çelik gibi yalnızca belirli bir malzeme türünü işlemek üzere özel olarak tasarlanırken, diğerleri genellikle basınç, sıcaklık veya hız gibi belirli parametreleri ayarlayarak birden fazla malzemeyi işleyebilir.

Alüminyum Kutuların İşlenmesi

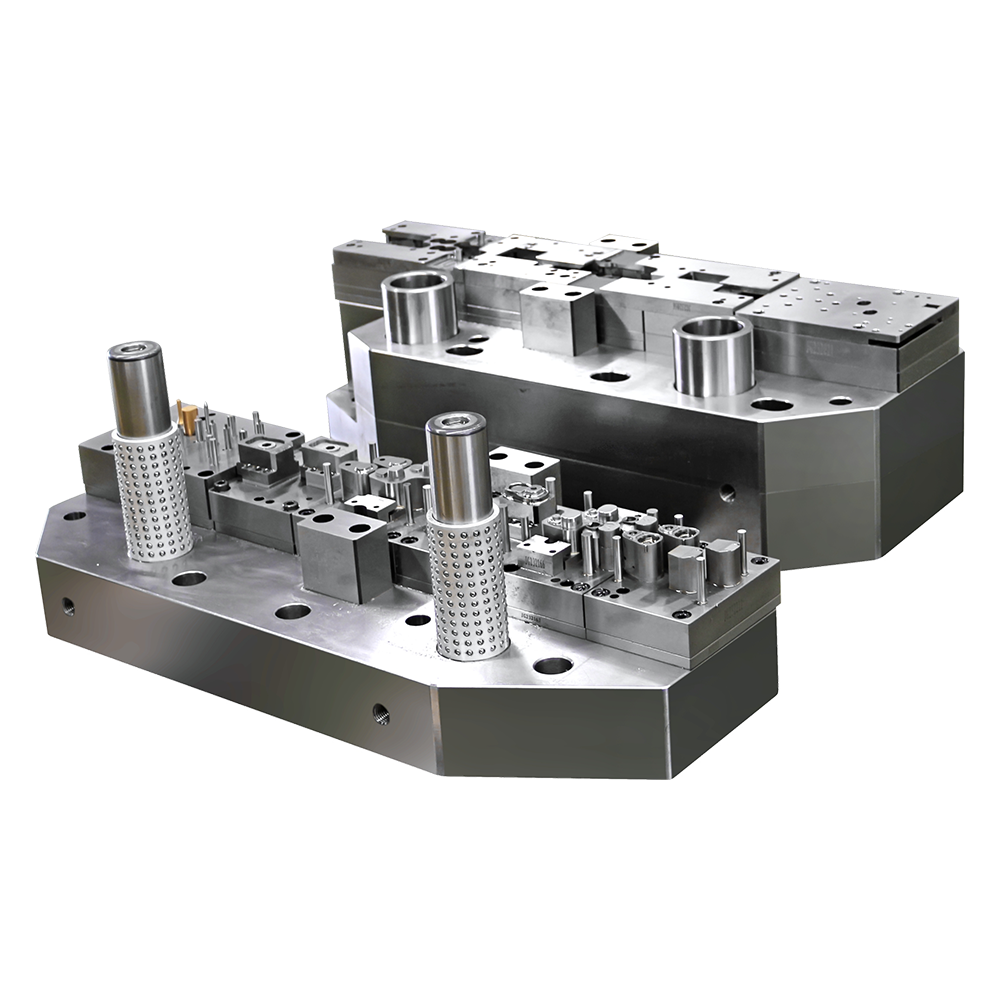

Alüminyum kutular, içecekler için kullanılan en yaygın türdür ve bu malzemenin verimli bir şekilde işlenebilmesi, birçok kutu yapım makinesi için önemli bir husustur. Alüminyum hafiftir, geri dönüştürülebilirdir ve korozyona karşı dayanıklıdır; bu da onu gazlı içecekler, bira ve enerji içecekleri gibi içeceklerin paketlenmesi için ideal kılar. Alüminyum kutular oluşturmak için kutu yapım makinesi genellikle sisteme alüminyum bobinlerin beslenmesiyle başlar. Bobin daha sonra ince bir tabaka halinde çekilir ve kutunun gövdesine dönüştürülür. Alüminyumun işlenebilirliği nedeniyle işlenmesi nispeten kolaydır; bu, makinenin malzemeye hızlı bir şekilde istenen şekli verebilmesi anlamına gelir. Bununla birlikte, alüminyum çelikten daha yumuşak olduğundan, şekillendirme işlemi sırasında malzemeye herhangi bir zarar gelmemesi için imalatçıların şekillendirme kalıplarının ve ekipmanının hassas şekilde kalibre edildiğinden emin olmaları gerekir. Ayrıca alüminyum kutu üretiminde kullanılan kaplama ve baskı sistemlerinin, malzemenin ısıya ve basınca karşı duyarlılığı nedeniyle tasarımın lekelenmesini veya bozulmasını önlemek için dikkatli bir şekilde ayarlanması gerekir.

Çelik ve Teneke Kutular

Çelik ve teneke kutular gıda endüstrisinde, özellikle sebze, çorba ve et gibi ürünler için yaygın olarak kullanılmaktadır. Bu malzemeler alüminyuma kıyasla daha sert ve dayanıklıdır, bu da onları daha sağlam ambalaj gerektiren ürünler için ideal kılar. Çelik ayrıca fiziksel hasara karşı daha dayanıklıdır, bu da onu daha yüksek basınç ve daha zorlu nakliye koşulları için uygun kılar. Çelik ve teneke levhanın işlenmesi alüminyuma kıyasla farklı adımlar içerir. Bu malzemelerin daha fazla mukavemeti ve deformasyona karşı direnci nedeniyle şekillendirilmesi daha zordur. Sonuç olarak yiyecek ve içecek makineler yapabilir çeliğin veya teneke levhanın teneke kutulara dönüştürülmesi için gereken artan kuvvetin üstesinden gelebilmek için daha güçlü kalıplar ve motorlarla donatılmalıdır. Ayrıca, şekillendirme işlemini kolaylaştırmak ve malzemenin zarar görmesini önlemek için makinelerin daha yüksek sıcaklıklara veya ek yağlamaya ihtiyacı vardır.

Farklı Malzemeler İçin Ayarlamalar

Modern yiyecek ve içecek kutusu yapım makinelerinin temel avantajlarından biri, çeşitli malzemelere uygun ayarlamalar yapabilme yeteneğidir. Bu ayarlamalar makinenin basınç ayarlarında, yağlama sistemlerinde, sıcaklık kontrollerinde ve şekillendirme hızlarında yapılan değişiklikleri içerebilir. Örneğin, alüminyum ve çelik arasında geçiş yaparken, çeliğin çatlamayı veya diğer maddi hasar türlerini önlemek için genellikle her ikisinin de daha yüksek seviyelerine ihtiyacı olması nedeniyle makinenin şekillendirme basıncını ve sıcaklığını ayarlaması gerekebilir. Benzer şekilde, biyoplastiklerden veya diğer yeni malzemelerden yapılmış kutular üretilirken, malzemenin kutunun yapısal bütünlüğünden ödün vermeden işlenmesini sağlamak için makinenin hız ve basıncı değiştirmesi gerekebilir. Çoklu ayar ve özelleştirme seçeneklerine sahip makineler, yeniden yapılandırma için önemli bir aksama süresi gerektirmeden, çok çeşitli malzemelerden yüksek kaliteli kutular üretme kapasitesine sahiptir.

Biyoplastiklerin ve Diğer Yeni Malzemelerin Kullanımı

Çevresel kaygılar ambalaj endüstrilerini etkilemeye devam ettikçe, kutu üretiminde biyoplastik gibi alternatif malzemelerin kullanılmasına ilgi artıyor. Mısır nişastası veya şeker kamışı gibi yenilenebilir kaynaklardan yapılan biyoplastikler biyolojik olarak parçalanabilir ve alüminyum ve çelik gibi geleneksel malzemelere göre daha çevre dostudur. Ancak biyoplastikler metallerle karşılaştırıldığında genellikle farklı fiziksel özelliklere sahip olduklarından konserve üretiminde benzersiz zorluklarla karşı karşıyadır. Biyoplastikler daha kırılgan ve ısıya daha az dayanıklı olma eğilimindedir; bu da konserve yapım makinelerinin bu malzemeleri işlemek için özel bileşenlerle donatılması gerektiği anlamına gelir. Ek olarak, biyoplastik malzemenin çatlamasını veya bükülmesini önlemek için şekillendirme kalıpları ve presleri ayarlanmalıdır. Bazı kutu yapım makineleri biyoplastikleri işleme kapasitesine sahip olsa da, bu alternatif malzemelerin uygun şekilde işlenmesini sağlamak için ek özelleştirme gerektirebilir. Biyoplastikler ambalaj endüstrisinde daha yaygın hale geldikçe, makinelerin daha geniş bir malzeme yelpazesini işleyecek şekilde gelişmeye devam etmesi muhtemeldir.

Verimlilik ve Hızla İlgili Hususlar

Yiyecek ve içecek kutusu yapım makinelerinin verimliliği ve hızı, birden fazla malzemenin taşınması söz konusu olduğunda çok önemli faktörlerdir. Farklı malzemeler farklı işlem süreleri veya soğutma süreleri gerektirebilir ve bu da genel üretim oranını etkileyebilir. Örneğin, alüminyum kutuların şekillendirilmesi ve soğuması genellikle çelik kutulara göre daha az zaman gerektirir; bu da makinelerin, üretim verimliliğini etkilemeden değişen işlem sürelerini karşılayacak şekilde tasarlanması gerektiği anlamına gelir. Birden fazla malzeme için optimize edilmiş makineler, önemli gecikmelere neden olmadan farklı kova türleri arasında geçiş yapabilir ve böylece verimi en üst düzeye çıkarabilir. Ek olarak, modern makineler genellikle malzeme türüne göre gerçek zamanlı ayarlamalara izin veren otomasyon ve gelişmiş kontrol sistemlerini içerir; bu, kutu kalitesinin yüksek kalmasını sağlarken sabit bir üretim hızının korunmasına yardımcı olur.

Çoklu Malzeme Üretiminde Kalite Kontrol

Kalite kontrolü, özellikle çeşitli malzemelerden kutular üretilirken, kutu üretim sürecinin önemli bir yönüdür. Her malzemenin farklı özellikleri vardır ve son ürünün güvenlik, dayanıklılık ve görünüm açısından gerekli standartları karşıladığından emin olmak için üretim süreci dikkatle izlenmelidir. Örneğin, alüminyum kutular, kaplamanın eşit şekilde uygulandığından ve şekillendirme işlemi sırasında kutunun yapısal bütünlüğünün bozulmadığından emin olmak için sıkı testlerden geçmelidir. Benzer şekilde, çelik kutular da dayanıklılık ve korozyona karşı direnç açısından test edilmelidir. Çok malzemeli kutu yapma makineleri genellikle üretim sürecindeki herhangi bir sapmayı tespit edebilen sensörler ve kalite kontrol sistemleriyle donatılmıştır ve operatörlerin gerektiğinde ayarlamalar yapmasına olanak tanır. Bu sistemler, malzemeye bakılmaksızın her kutunun üreticinin spesifikasyonlarını karşılamasını ve üretim süreci boyunca tutarlı kaliteyi korumasını sağlamaya yardımcı olur.

Konserve Yapma Makinelerinin Bakımı ve Uzun Ömrü

Bir yiyecek ve içecek kutusu yapım makinesinin bakımının yapılması, özellikle birden fazla malzemeyi işlerken, verimli ve güvenilir bir şekilde çalışmaya devam etmesini sağlamak açısından çok önemlidir. Zamanla, şekillendirme kalıpları, yağlama sistemleri ve motorlar gibi makinenin bileşenleri, üretim sürecinin sürekli basıncı ve stresi nedeniyle yıpranabilir. Düzenli temizlik, yağlama ve bileşen incelemelerini içeren uygun bakım uygulamaları, makinenin ömrünü uzatmaya ve beklenmedik arızaları önlemeye yardımcı olur. Farklı malzemeleri işlerken, makinenin her malzemenin özel taleplerini karşılayacak şekilde uygun şekilde ayarlanmasını ve kalibre edilmesini sağlamak önemlidir. Örneğin çeliğin daha yüksek mukavemeti ve şekillendirme için gereken artan basınç nedeniyle daha sık muayene gerektirebilir. Öte yandan alüminyum kutular daha hafif olmaları ve daha kolay şekillendirilme özellikleri nedeniyle daha az bakım gerektirebilir.

Çok Malzemeli Kutu Üretiminde Maliyet Konuları

Çeşitli malzemeleri işlemek için yiyecek ve içecek kutusu yapma makineleri kullanmanın fizibilitesini değerlendirirken maliyet her zaman dikkate alınan bir husustur. Çok malzemeli makineler çeşitli malzemelerden kutu üretme esnekliği sunarken, karmaşıklıkları ve özel bileşenlere olan ihtiyaç nedeniyle daha yüksek ön maliyetlere de sahip olabilirler. Ek olarak, makinenin ilave yağlayıcılara, soğutma sistemlerine veya özel kalıplara duyulan ihtiyaç gibi farklı malzemelere göre ayarlanmasıyla ilişkili daha yüksek işletme maliyetleri söz konusu olabilir. Bununla birlikte, çok yönlü bir kutu yapım makinesi kullanmanın artan üretim esnekliği, azaltılmış aksama süresi ve değişen pazar taleplerine uyum sağlama yeteneği gibi faydaları, zaman içinde bu ek maliyetleri dengeleyebilir ve bu da, ürün tekliflerini çeşitlendirmek isteyen üreticiler için onları değerli bir yatırım haline getirebilir.

Modern Kutu Yapımı Makinelerinin Esnekliği ve Çok Yönlülüğü

Yiyecek ve içecek kutusu yapım makineleri, geleneksel alüminyum ve çelikten biyoplastik gibi daha yeni seçeneklere kadar çeşitli malzemeleri işlemek üzere giderek daha fazla tasarlanıyor. Farklı malzemeler farklı işleme koşulları gerektirse de modern makineler, verimlilikten veya kaliteden ödün vermeden bu ihtiyaçlara uyum sağlayabilecek esneklikle üretilmiştir. Basınç, sıcaklık ve hız için özelleştirme seçenekleri sunan bu makineler, çok çeşitli malzemeleri sorunsuz bir şekilde işleyebilir ve bu da onları ambalaj endüstrisinde paha biçilmez bir varlık haline getirir. Malzeme bilimi ve makine teknolojisinde devam eden ilerlemelerle birlikte, yiyecek ve içecek kutusu yapım makineleri de gelişmeye devam edecek ve üreticilerin çok çeşitli ürünler için kutu üretmesine ve sürdürülebilir ambalaj çözümlerine yönelik artan talebi karşılamasına olanak tanıyacak.