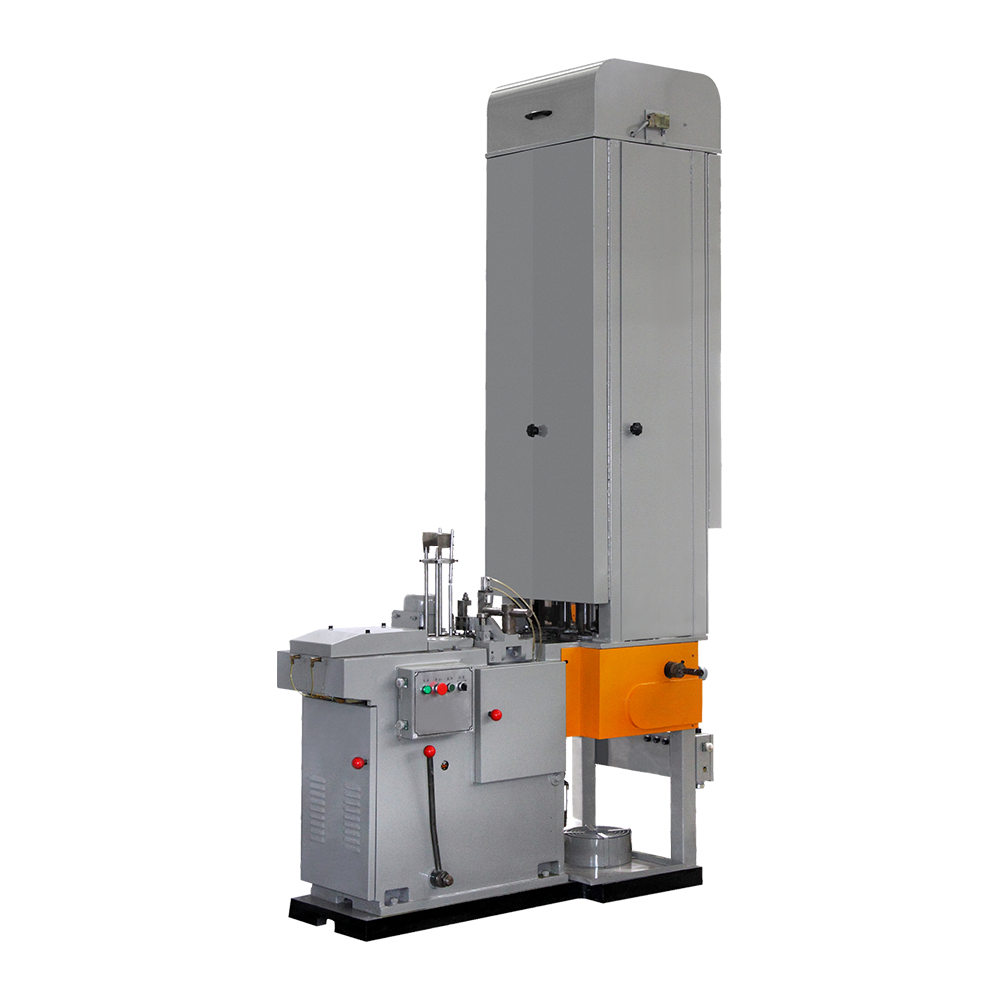

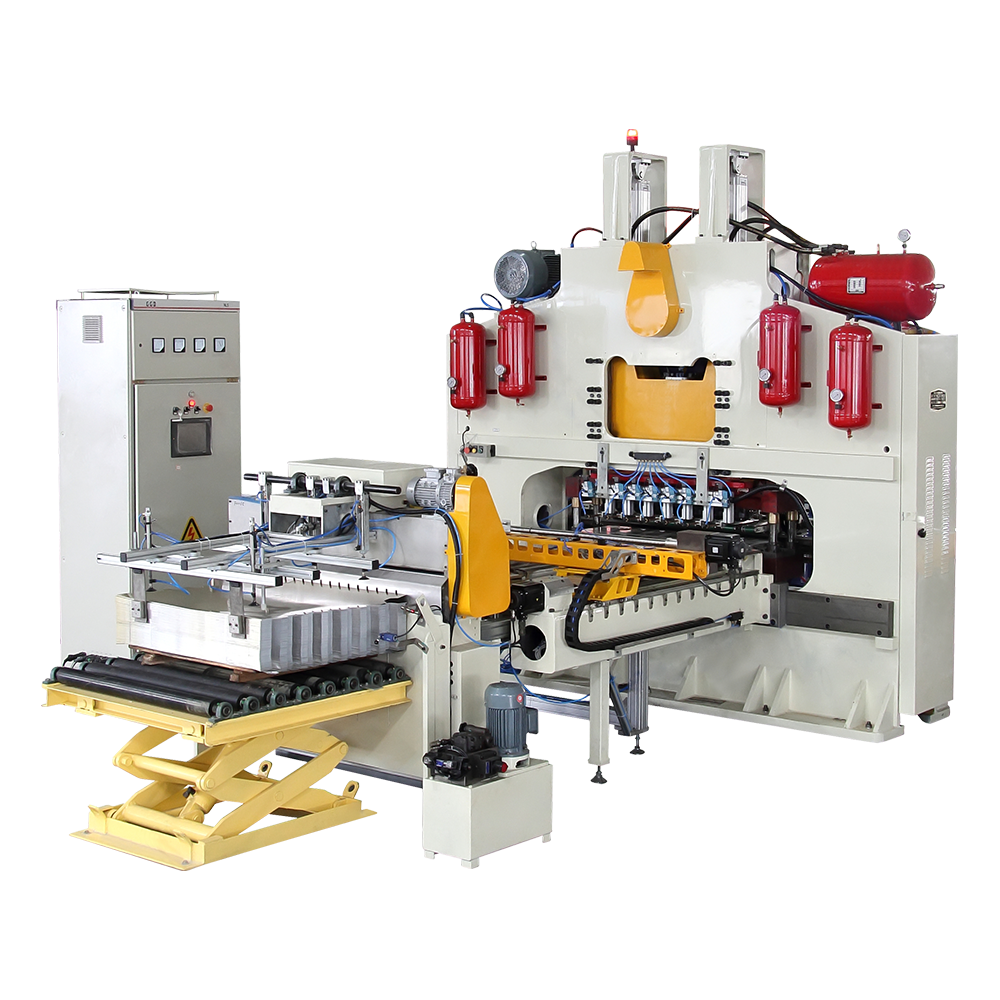

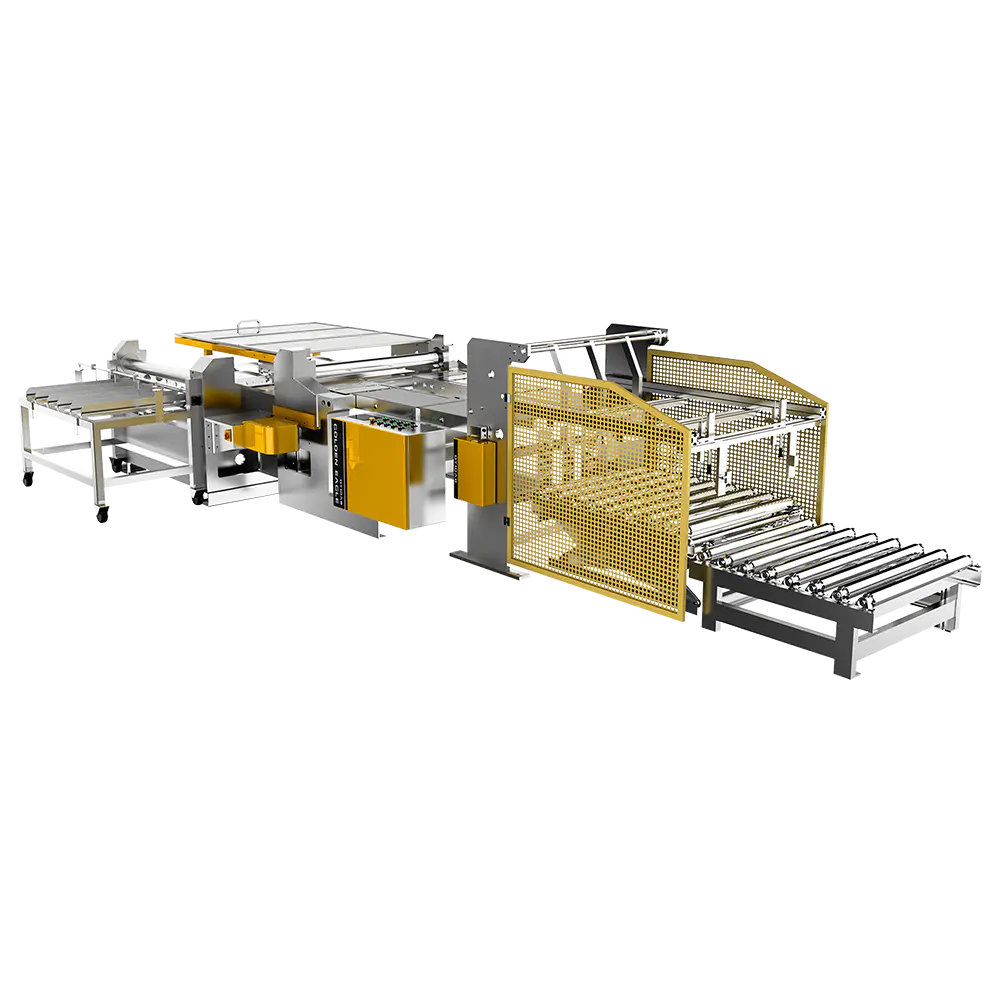

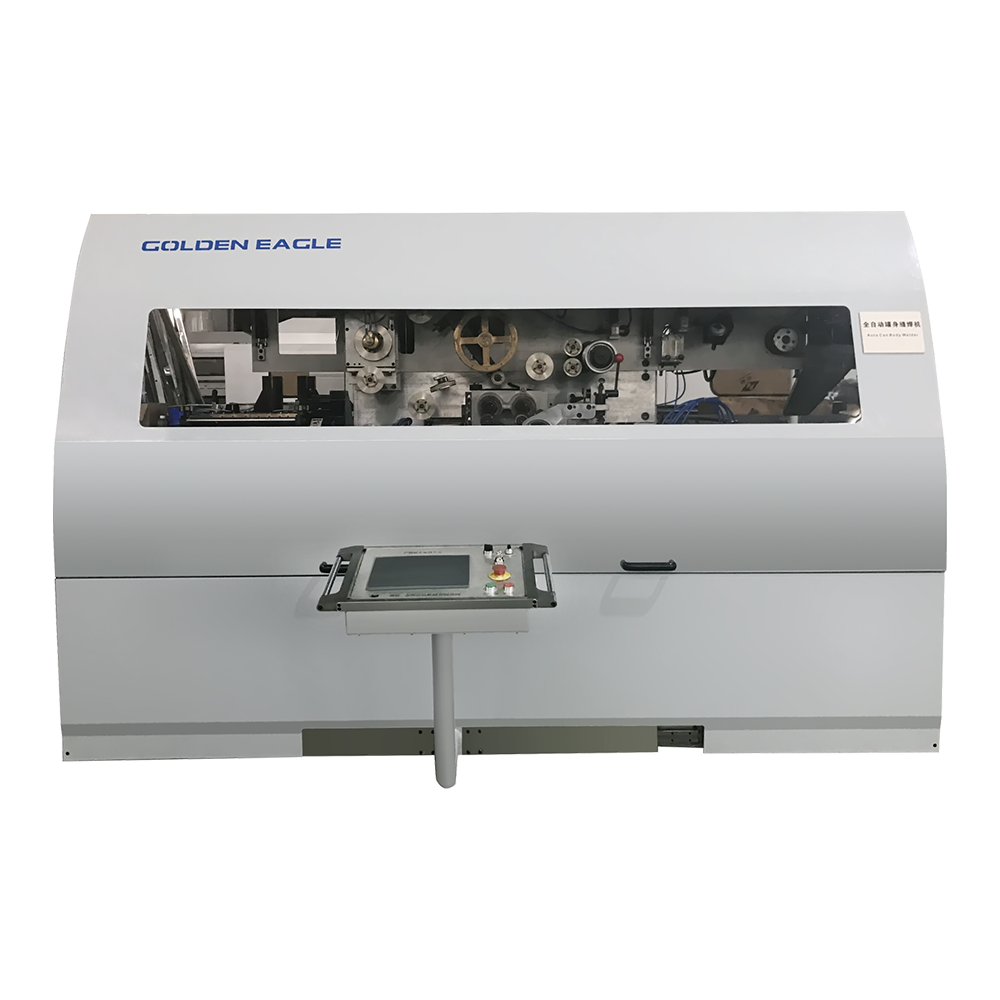

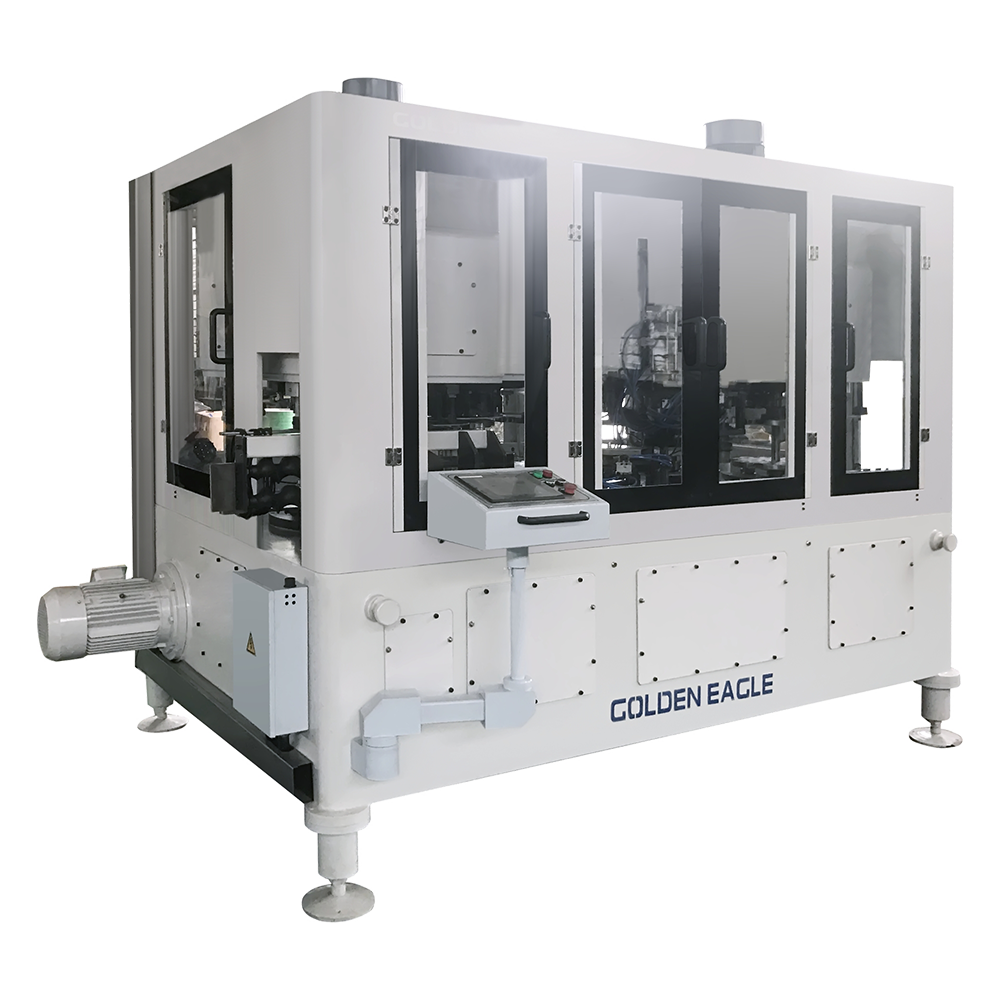

Süt Tozu Kutu Yapımı Makinelerine Genel Bakış

Süt tozu kutusu yapım makineleri, süt tozunun depolanması ve taşınmasına uygun kutular üretmek üzere tasarlanmış özel ekipmanlardır. Bu makineler, teneke kutuların oluşturulmasını, doldurulmasını, kapatılmasını ve bazen etiketlenmesini sürekli veya yarı otomatik bir işlemle gerçekleştirir. Üretim hattı tipik olarak kutu gövdesinin şekillendirilmesi, kapağın yerleştirilmesi, doldurulması, kapatılması ve kalite kontrolüne yönelik bileşenleri içerir. Hava sızdırmazlığını ve uygun sızdırmazlığı koruma yeteneği, süt tozunun kalitesini ve raf ömrünü korumak için çok önemlidir; çünkü neme veya oksijene maruz kalmak, besin özelliklerini bozabilir ve topaklaşmaya veya bozulmaya yol açabilir. Bu nedenle, modern makineler genellikle kutuların uygun şekilde kapatılmasını ve hava geçirmez olmasını sağlamak için algılama mekanizmalarını entegre eder.

Sızdırmazlığın Önemi ve Hava Sızdırmazlığı

Sızdırmazlık ve hava sızdırmazlık, süt tozu kutuları için kritik parametrelerdir çünkü ürün kalitesini ve güvenliğini doğrudan etkilerler. Uygun sızdırmazlık, süt tozunun stabilitesini ve güvenliğini tehlikeye atabilecek harici kirletici maddelerin, nemin ve havanın kutuya girmesini önler. Hava sızdırmazlığı, kutunun iç ortamının kontrol altında kalmasını sağlayarak tozu nemden ve oksidasyondan korur. Bu parametreleri izleyen makineler, üreticilerin kalite standartlarına ve düzenleyici gerekliliklere uymasına yardımcı olurken ürün kayıplarını en aza indirir ve tüketici güvenini korur.

Süt Tozu Kutu Makinalarında Algılama Mekanizmaları

Modern süt tozu yapma makineleri sızdırmazlık ve hava sızdırmazlığını doğrulamak için çeşitli algılama sistemleriyle donatılmıştır. Yaygın mekanizmalar arasında vakum algılama, basınç testi ve sızıntı algılama sensörleri bulunur. Vakum algılama, kapalı kutunun içinde hafif bir vakum oluşturulmasını ve zaman içindeki basınç düşüşünün ölçülmesini içerir; Stabil bir vakum, uygun sızdırmazlığın göstergesidir. Basınç testi, kutunun iç basıncını koruyup korumadığını kontrol etmek için basınçlı hava kullanır ve basınç düşerse sızıntıları ortaya çıkarır. Ultrasonik veya optik cihazlar da dahil olmak üzere sızıntı tespit sensörleri, sızdırmazlık alanındaki boşlukları veya kusurları tespit edebilir. Bu sistemler, üretim sürecini yavaşlatmadan gerçek zamanlı denetim gerçekleştirmek için üretim hattına entegre edilir.

Vakum Tabanlı Tespit

Vakum bazlı algılama, süt tozu kutularının sızdırmazlık kalitesini izlemek için yaygın olarak kullanılan bir yöntemdir. Bu sistemde, kapalı kutu bir vakum odasına maruz bırakılır ve kutu içindeki vakum seviyesi ölçülür. Kutu belirli bir süre boyunca vakumu koruyorsa, uygun şekilde kapatılmış ve hava geçirmez olduğu kabul edilir. Basınç düşüşü, potansiyel sızdırmazlık kusurlarını gösterir ve makinenin daha fazla inceleme için kutuyu reddetmesine veya işaretlemesine neden olur. Bu yöntem özellikle çıplak gözle görülemeyen küçük sızıntıların tespit edilmesinde etkilidir ve süt tozu ambalajlarında yüksek düzeyde kalite kontrolü sağlar.

Sızdırmazlık Doğrulaması için Basınç Testi

Basınç testi, kutunun bütünlüğünü sağlamak için kullanılan başka bir yöntemdir. Bu yaklaşımda, kutuya basınçlı hava uygulanır ve sensörler, zaman içinde meydana gelebilecek herhangi bir düşüşe karşı iç basıncı izler. Beklenen basıncı koruyamayan kutular reddedilmek üzere işaretlenir. Bu yöntem, sızdırmazlık kalitesi hakkında hızlı geri bildirim sağladığından yüksek hızlı üretim hatları için uygundur. Basınç testi ayrıca teneke kutu kapakları, sızdırmazlık malzemeleri veya sızdırmazlık işleminin kendisiyle ilgili sorunların belirlenmesine yardımcı olarak üreticilerin makine ayarlarını yapmasına ve tutarlı ürün kalitesini korumasına olanak tanır.

Kaçak Tespit Sensörleri

Sızıntı tespit sensörleri, süt tozu kutusunun, makinelerin kusurlu contaları tespit etme yeteneğini geliştirmesini sağlar. Ultrasonik sensörler, kutunun içinden iletilen yüksek frekanslı ses dalgalarını ölçerek sızıntıları tespit eder; herhangi bir sapma, sızdırmazlık alanında bir boşluk veya kusur olduğunu gösterir. Optik sensörler, dikiş ve kapak hizalamasını incelemek ve düzgün kapanmayı sağlamak için ışık veya lazer sistemlerini kullanır. Bu tespit sistemleri, arızalı kutuları üretim hattından çıkarmak için otomatik reddetme mekanizmalarıyla entegre edilebilir ve manuel incelemeye gerek kalmadan yüksek kalite standardı korunur. Sensörlerin kullanımı insan hatasını azaltır ve genel verimliliği artırır.

Otomasyon Sistemleriyle Entegrasyon

Sızdırmazlık ve hava sızdırmazlık tespiti genellikle süt tozu kutularına yönelik otomatik üretim hatlarına entegre edilir. Bu entegrasyon, gerçek zamanlı izleme ve kapatma işleminin otomatik olarak ayarlanmasına olanak tanır. Örneğin, bir makine tekrarlanan sızdırmazlık arızalarını tespit ederse, sorunu düzeltmek için kapak basıncını, kapatma sıcaklığını veya konveyör hızını ayarlayabilir. Otomasyon, tespit ve düzeltmenin sorunsuz bir şekilde gerçekleşmesini sağlayarak arıza süresini en aza indirir ve tutarlı ürün kalitesini korur. Entegrasyon aynı zamanda kalite güvencesi, endüstri standartlarıyla uyumluluk ve üretim partilerinin izlenebilirliği için kullanılabilecek veri kaydetme yetenekleri de sağlar.

Bakım ve Kalibrasyon

Güvenilir performans için algılama sistemlerinin uygun şekilde bakımı ve kalibrasyonu şarttır. Yanlış pozitifleri veya gözden kaçan kusurları önlemek için sensörler ve basınç veya vakum sistemleri doğruluk ve temizlik açısından düzenli olarak kontrol edilmelidir. Kalibrasyon rutinleri, sensör okumalarının bilinen standartlara göre doğrulanmasını ve makine ayarlarının buna göre ayarlanmasını içerir. Düzenli bakım, makinenin sızdırmazlık sorunlarını doğru bir şekilde tespit etmeye devam etmesini sağlar ve uzun süreli aşınmanın performansı etkilemesini önler. Tespit sistemlerinin bakımının yapılması, süt tozu konservesi yapma makinesinin uzun ömürlü olmasına katkıda bulunur ve ürün bütünlüğünün korunmasını sağlar.

Sızdırmazlık Tespit Yöntemlerinin Karşılaştırılması

Aşağıdaki tablo, süt tozu konservesi yapım makinelerinde sızdırmazlık ve hava sızdırmazlığının doğrulanması için kullanılan yaygın yöntemleri özetlemektedir.

| Tespit Yöntemi | Mekanizma | Avantajları | Sınırlamalar |

| Vakum Algılama | Vakum odasındaki basınç düşüşünü ölçer | Küçük sızıntılarda etkili, tahribatsız | Hassas hazne kalibrasyonu gerektirir |

| Basınç Testi | Basınçlı hava uygular ve basınç düşüşünü izler | Hızlı, yüksek hızlı hatlara uygun | Yüksek basınç için güçlendirilmiş kutular gerekebilir |

| Ultrasonik Sensörler | Sızıntıları tespit etmek için yüksek frekanslı ses dalgaları kullanır | Küçük kusurlar için son derece hassas, doğru | Ortam gürültüsünden etkilenebilir |

| Optik Sensörler | Kapak hizalamasını ve dikiş bütünlüğünü kontrol etmek için ışık veya lazer kullanır | Temassız, yanlış hizalamayı etkili bir şekilde algılar | Mikroskobik iç sızıntıları tespit edemeyebilir |

Ürün Kalitesi ve Güvenliği Üzerindeki Etki

Sızdırmazlık ve hava sızdırmazlık algılamanın entegrasyonu, ürün kalitesini ve güvenliğini önemli ölçüde etkiler. Tespiti geçen süt tozu kutularının kontaminasyon veya bozulma yaşama olasılığı daha düşüktür, bu da tüketiciler için tutarlı bir kalite sağlar. Sızdırmazlık sorunlarının erken tespiti israfı azaltır ve kusurlu ürünlerin pazara ulaşmasını engeller. Bu makineler, kontrollü bir iç ortam sağlayarak, uzun saklama süreleri boyunca süt tozunun besin değerinin ve tazeliğinin korunmasına yardımcı olur. Üreticiler artan güvenilirlikten, azaltılmış geri çağırmalardan ve gıda güvenliği düzenlemelerine uyumdan yararlanıyor.

Sızdırmazlık Tespiti Hakkında Sonuç

Sızdırmazlık ve hava sızdırmazlığı algılama işlevleriyle donatılmış süt tozu kutusu yapma makineleri, paketlemede daha yüksek düzeyde kalite güvencesi sağlar. Vakum testi, basınç izleme ve gelişmiş sensör teknolojilerini kullanan bu makineler, her kutunun uygun şekilde kapatılmasını ve iç ortamının korunmasını sağlar. Düzenli bakım ve kalibrasyonun yanı sıra otomasyon sistemleriyle entegrasyon güvenilirliği ve operasyonel verimliliği artırır. Üretim sırasında sızdırmazlık kusurlarının tespit edilmesi, üreticilerin ürün kalitesini korumasına, raf ömrünü uzatmasına ve tüketici güvenini korumasına yardımcı olur.