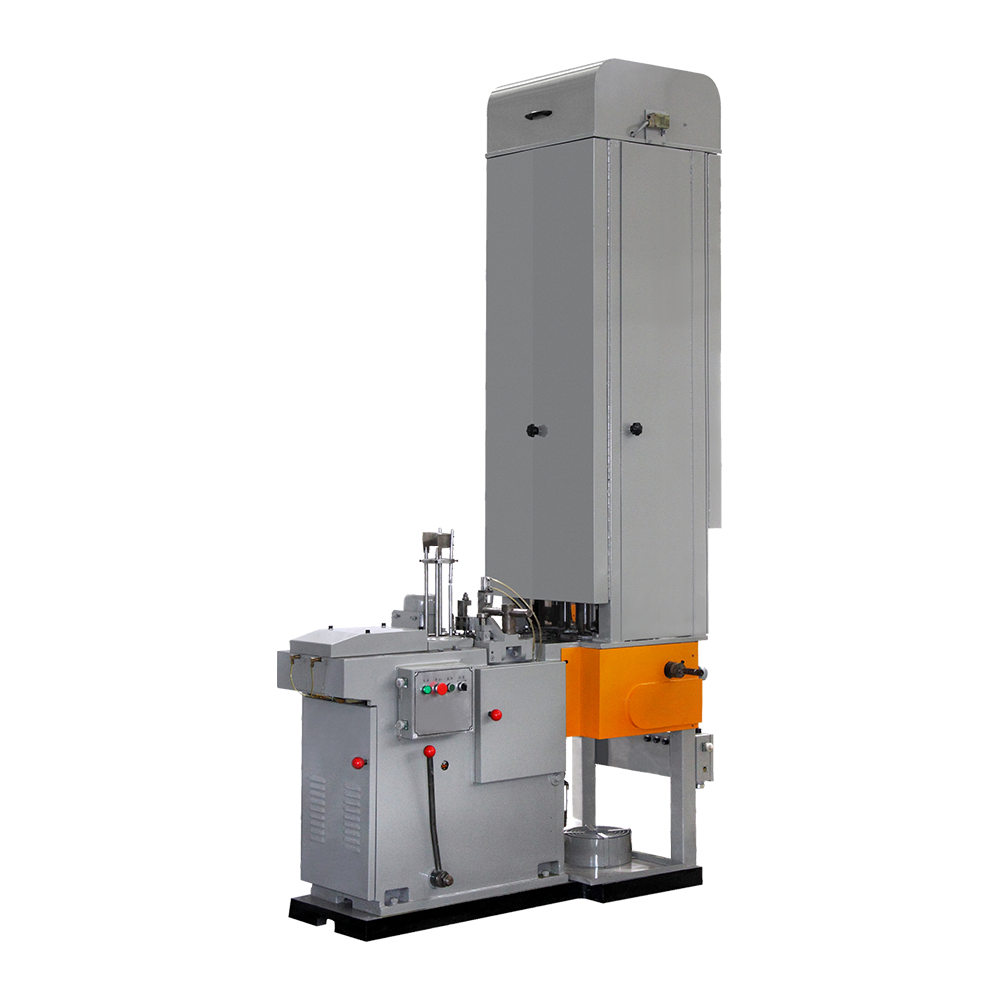

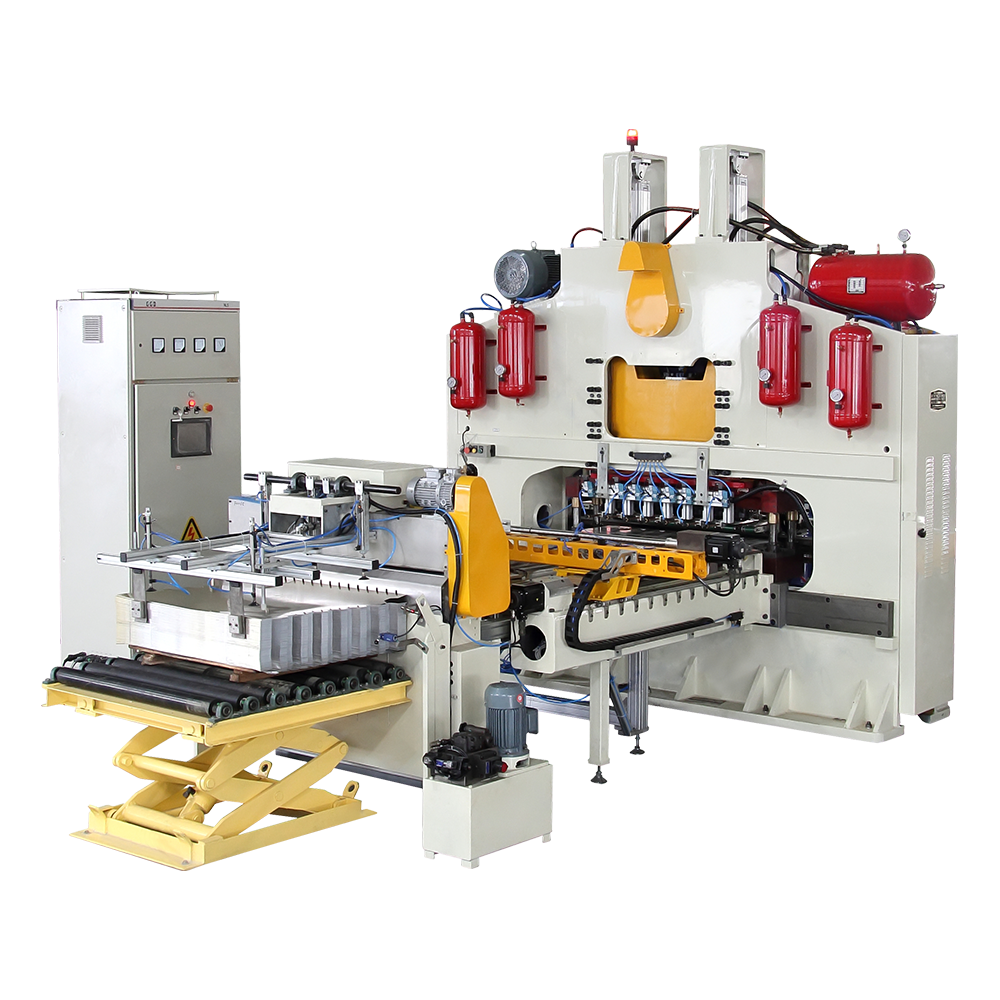

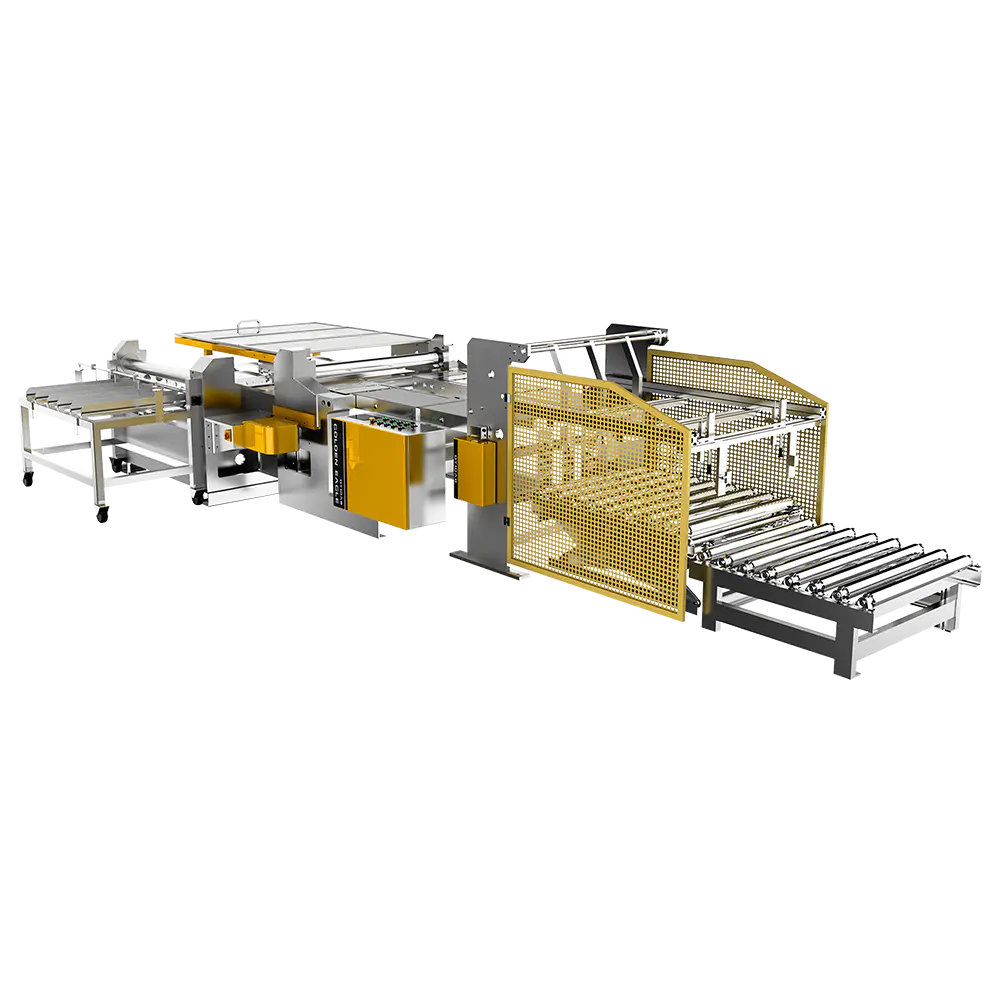

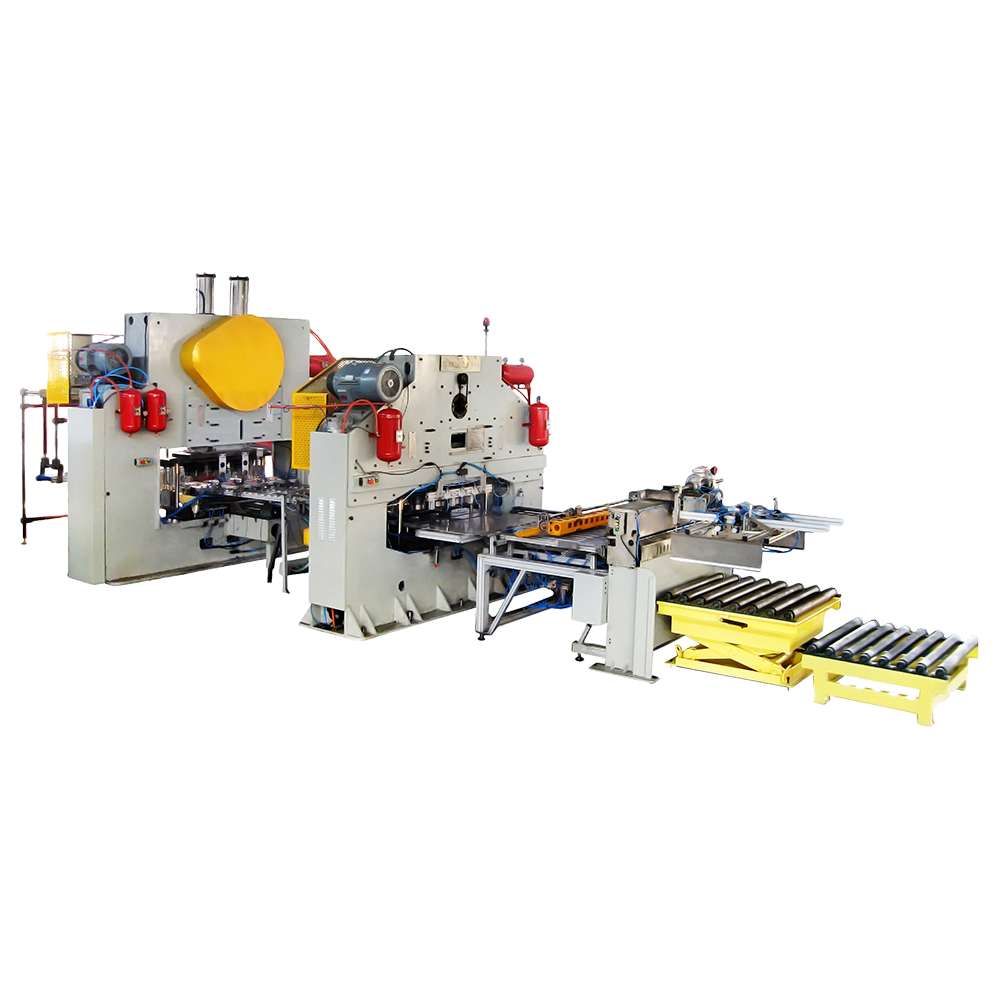

Teneke kutu kapak uç yapma makinesi gıda, içecek, kimyasal ve diğer endüstrilerin ambalaj üretim sürecinde yaygın olarak kullanılan teneke teneke kutu kapak uçlarını üretmek için önemli bir ekipmandır. Ekipman genellikle yüksek derecede otomasyona sahiptir ve teneke kutu kapaklarının damgalanması, şekillendirilmesi ve takılması gibi birden fazla adımı tamamlayabilir. Bununla birlikte, uzun vadeli üretim operasyonunda, ekipman kaçınılmaz olarak bazı yaygın hata sorunları olacaktır. Bu sorunlar zamanında ele alınmazsa, üretim verimliliğini etkileyebilir ve hatta üretim durgunluğuna neden olabilirler.

Gevşek Çekme Halkası Perçinleme

Gevşek çekme yüzüğü perçinleme, teneke kutu kapak uç yapma makinelerinde en yaygın hatalardan biridir. Bu sorun genellikle teneke kutunun çekme halkasının düzgün çalışılmamasına neden olur ve CAN örtüsünün işlevselliğini etkiler. Gevşek çekme halkası perçinlemenin nedenleri arasında perçinleme kalıbının aşınması, yetersiz hava basıncı, perçinleme kafasının yer değiştirmesi vb.

Gevşek Çekme Halkası Perçin

| Başarısızlık nedeni | Çözüm |

| Yıpranmış perçinleme kalıbı | Kalıpın aşınmasını düzenli olarak kontrol edin ve gerektiği gibi değiştirin veya onarın. |

| Yetersiz hava basıncı | Pnömatik sistemi inceleyin, safsızlıkları temizleyin ve hava basıncı parametrelerini ayarlayın. |

| Perçinleme kafası yer değiştirme | Sıkı bir şekilde kurulduğundan emin olmak için perçinleme kafasını kontrol edin ve sabitleyin. |

Kalıp hasarı ve çatlaklar

Yüksek frekanslı damgalama sırasında kalıp büyük basınç altında olduğundan, kalıpta aşınma ve hasar kaçınılmazdır. Uzun süreli kullanımdan sonra, kapak ucunun kalitesini doğrudan etkileyen kalıp yüzeyinde çatlaklar veya kenar çöküşü meydana gelebilir. Kalıp hasarı normal bir tüketim problemidir, bu nedenle kalıbın durumunu kullanım döngüsüne göre düzenli olarak kontrol etmek ve yedek ve taşlama döngüsünü kaydetmek gerekir. Buna ek olarak, yüksek mukavemetli alaşımlı çelik kalıpların kullanılması ve bunları yağlanmış tutmak, kalıbın servis ömrünün genişletilmesine yardımcı olacaktır.

Kalıp hasarı ve çatlaklar

| Hasar türü | Çözüm | Bakım döngüsü |

| Yüzey çatlakları | Kalıbı değiştirin veya onarın. | Her 6-12 ayda bir denetleyin |

| Kenar Çökme | Doğru damgalama pozisyonlarını sağlayarak kalıbı kontrol edin ve değiştirin. | Kullanım koşullarına göre kontrol edin. |

Damgalama pozisyonu ofseti

Damgalama pozisyonu ofseti, teneke kutu kapak imalat makinelerinde bir başka yaygın arıza. Besleme düzensizse, kalıp doğru şekilde monte edilmezse veya damgalama işlemi sırasında sensör geri bildirim sinyali yanlışsa, damgalama konumu dengelenebilir. Bu ofset, kapak ucunun yapısal kalitesini etkileyerek eşit olmayan kenarlara veya kapak ucunun yanlış performanslarına neden olacak ve böylece ürünün sızdırmazlık performansını ve görünümünü etkileyecektir. Bu sorunla başa çıkmak için beslenme kılavuzunu zamanında kontrol etmek, kalıp merkezini yeniden kalibre etmek ve sensör veya servo sisteminin doğru yanıt verip vermediğini kontrol etmek gerekir.

Damgalama pozisyonu ofseti

| Başarısızlık nedeni | Çözüm |

| Düzensiz besleme | Düzgün besleme sağlamak için besleme kılavuzunu inceleyin ve ayarlayın. |

| Yanlış Kalıp Kurulumu | Doğru kurulumu sağlayın ve kalıp merkezini yeniden hizalayın. |

| Sensör Geri Bildirim Hatası | Sensörü kalibre edin ve doğru çalıştığından emin olun. |

Elektronik Kontrol Sistemi Arızası

Elektronik kontrol sistemi arızaları genellikle PLC programı sıkışmış, dokunmatik ekran arızası, sensör sinyal gecikmesi vb. Elektronik kontrol sistemi arızalarına genellikle gevşek çizgiler, kararsız güç kaynağı veya yaşlanma bileşenlerinden kaynaklanır. Bu sorunu önlemek için, elektrik devresi bağlantısını düzenli olarak kontrol ettirilmesi, kontrol dolabının iç kısmını temiz ve kuru tutmanız ve sistemin kararlı çalışmasını sağlamak için düzenli olarak kendi kendini incelemeniz önerilir.

Elektrik sistemi arızası

| Arıza Türü | Olası neden | Önleyici tedbirler |

| PLC Programı Donma | Gevşek kablolama veya bileşen yaşlanması | Kabloları düzenli olarak inceleyin ve kontrol dolabını temizleyin. |

| Dokunmatik Ekran Arızası | Fiziksel hasar veya yazılım sorunları | Dokunmatik ekranın hasarsız olduğundan emin olun ve ağır etkilerden kaçının. |

| Sensör Sinyal Gecikmesi | Yaşlanan bileşenler veya sensör yanlış hizalama | Sensörleri düzenli olarak kontrol edin ve yeniden kalibre edin. |

Atıkların tıkanması veya zayıf deşarjı

Atıkların tıkanması veya zayıf deşarjı genellikle ekipmanın sıkışmasına neden olur ve üretimin sürekliliğini etkiler. Bu tür sorunlar, tahliye portunda atık birikimi, taşıma sisteminin sıkışması veya elektrik kontrol anahtarının yanıt vermemesi neden olabilir. Zamanında ele alınmazsa, üretim hattının kapanmasına ve üretim verimliliğini etkilemesine neden olabilir. Bu sorunu önlemek için atık kanalını düzenli olarak temizlemek, atık taşıma sisteminin engellenmediğini kontrol etmek ve elektrik kontrol anahtarının düzgün çalıştığından emin olmak gerekir.

Atık tıkanıklığı veya zayıf deşarj

| Başarısızlık nedeni | Çözüm |

| Deşarj portunda birikim | Düzgün deşarj sağlamak için atık kanalını düzenli olarak temizleyin. |

| Sıkışmış taşıma sistemi | Taşıma sistemini tıkanıklıklar, temiz konveyör bantları ve motorlar açısından inceleyin. |

| Elektrik Kontrol Anahtarı Arızası | Elektrik kontrol anahtarlarının düzgün çalıştığından emin olun ve emin olun. |

Çekme halkalarının yanlış otomatik kurulumu

Çekme halkalarının yanlış otomatik montajı, teneke kutu kapağı uç üretim makinelerinin bir başka yaygın sorunudur. Bu sorun genellikle yanlış çekme halka konumlandırma ve kararsız basınç kontrolü ile ilgilidir. Çekme halkası konumu saparsa, teneke kutu kapağının sonundaki çekme halkası normal olarak monte edilemez ve ürünün kullanım etkisini etkiler. Bu tür sorunları çözmek için, çekme halkası kurulum sisteminin sensörlerini düzenli olarak kontrol etmek, basınç kontrol sistemini ayarlamak ve ekipmanın doğruluğunun ayarlanan aralığın içinde olduğundan emin olmak gerekir.

Yanlış Otomatik Çekme Halkası Kurulumu

| Başarısızlık nedeni | Çözüm |

| Yanlış Çekme Halka Konumlandırma | Doğru çekme halkası kurulumunu sağlamak için sensörü ve konumlandırma sistemini ayarlayın. |

| Kararsız Basınç Kontrolü | Pnömatik sistemi kontrol edin, pnömatik boruları temizleyin ve basıncı ayarlayın. |

Mekanik parçaların aşınması veya başarısızlığı

Teneke kutu kapak uç yapma makinesindeki birçok mekanik parça (dişliler, rulmanlar, kılavuz raylar vb.) Uzun süreli çalışmadan sonra aşınabilir veya başarısız olabilir. Bu giysiler, ekipmanın düzensiz çalışmasına veya hatta kapanmasına neden olabilir. Bu tür sorunlardan kaçınmak için, normal çalışmalarını sağlamak için mekanik parçaları düzenli olarak kontrol etmeniz ve yağlamanız önerilir. Ve mekanik parçaların aşınmasını düzenli olarak kontrol edin ve parçaları zamanında daha ciddi aşınma ile değiştirin.

Mekanik Aşınma veya Arıza

| Arıza Türü | Çözüm | Bakım döngüsü |

| Dişli giyme | Dişli aşınmasını düzenli olarak kontrol edin ve gerektiğinde değiştirin. | Her 3-6 ayda bir inceleyin |

| Rulman hasarı | Yağlama durumunu inceleyin ve hasarlı yatakları değiştirin. | Aşınma koşullarına göre kontrol edin. |

Aşırı sıcaklık veya soğutma sistemi arızası

Teneke kutu kapağı uç yapma makinesinin yüksek frekanslı damgalama işlemi çok fazla ısı üretir. Ekipmanın soğutma sistemi başarısız olursa, ekipmanın aşırı ısınmasına neden olabilir, böylece üretim verimliliğini etkileyebilir ve hatta ekipmana zarar verebilir. Aşırı sıcaklık genellikle yetersiz soğutma suyu akışı, soğutma fanı arızası veya ısı emici tıkanması neden olur. Bu sorunu önlemek için, soğutma sisteminin çalışma durumunu düzenli olarak kontrol etmek, radyatörü temizlemek ve soğutucu akışının normal olduğundan emin olmak gerekir.

Yüksek sıcaklık veya soğutma sistemi arızası

| Başarısızlık nedeni | Çözüm |

| Yetersiz soğutma suyu akışı | Pürüzsüz su akışını sağlamak için soğutma sistemi pompasını inceleyin. |

| Soğutma Fanı hatası | Fan motorunu doğru çalıştığından emin olun. |

| Engellenen ısı lavabosu | İyi ısı dağılmasını korumak için ısı deposunu temizleyin. |